摘要

目前汽车轴承制造还处于半自动化阶段,其生产线上还存在大量人工作业。其中很多工作具有重复性高、劳动强度大、存在一定危险性等特点。由于汽车轮毂轴承特殊的结构、外形以及制造工艺,导致其自动化生产比普通轴承困难。随着产品需求量和人力成本逐步攀升,实现汽车轮毅轴承组装生产线上多个相邻工位间的局部全自动生产显得愈发重要。针对大连某日资企业提出的需求,本课题研制了- -款适用于多种型号汽车轮轂轴承的自动搬运机械手本文首先对自动搬运机械手的国内外现状进行了研究,搜集了相关资料。然后到企业现场对汽车轴承生产线做了详细谓研; :确定了设备的设计原则与技术指标。完成了自动搬运机械手各部分的方案设计,包括自动搬运工艺流程、整体布局、机槭结构方案以及控制系统方案。

依据既定方案,本文对设备的机械结构进行了详细设计,运用Solidworks软件完成了三维建模和二维图纸的处理。在ANSYS Warkbench仿真环境中对机械手的关键零部件做了有限元分析,优化了部分结构,验证了结构的强度刚度均满足实际工况下的使用要求,并在- -定程度上排除了机械手工作过程中发生共振破坏的危险。

控制系统主要包括控制回路、人机交互系统和控制程序。本文根据控制系统的设计要求对电源电路、PLC控制电路、何服运动控制电路、气动控制回路都做了详细设计。

运用触摸屏組态软件设计了交互界面,并与控制按钮等部件共同組成了人机交互系统。

通过对联动生产安全性间题做出的分析归纳,结合搬运机械手的机械结构与控制回路,对控制程序进行了设计完成了自动搬运机械手样机的装配和控制柜的描建,井安装到企业生产现场进行调试运行。然后根据运行结果时设备进行针对性的完善和改进。最后通过了生产试验。自动搬运机械手成功应用,验证了设计的合理性,完成了设计目标,解决了相关问题,井为汽车轴承生产线的改造提供了成功案例,使该设备具备了更大的推广空间。

关键词:汽车轴承生产线:自动搬运机械手:结构设计:控制系统:样机应用

Abstract

At present, the manufacture of automobile bearings is sill in the semi automatic sage, andthere are still a large number of imanual operations on its produetion line, many of which havethe cararteristis of high repeatability, high labor intensity, dangerous and 50 on. Because ofthe specinl structure, shape and manufacturing process of utomobile bub bearing, theautomatic production of utomobile hub bearing is more iffcult than that of ordinary bearing.

With the gradual increase of product demand and labor cost, it is more and more important torealze the loeal automatic prodbction between several adjacene satios in the autobile hubbearing assembly line. According to the demand put forward by a Japanese- funded entepise inDalian, an automaric handling maipulator suitable for various types of auomobile hubbearings is developed in this paper.

First of al, this paper studies the current situation of the automatic handling manipulator athome and abroad, and cllects tbe relevant data. After a detailed investigation of the automobilebearing productio line at tbe eiterprise site, this paper determines the design principls andtechrical indicators of the equipment. The scherne design of cach part of the automalie handlingmanipulator is comnpleted, including the automatie handling procs, the overall layout, themechanical structure schene and the control systeim scheme.

According to the established sclbeme, the mechanical structure of the equipment isdesigned in detail, and the three-dimensional modeling and two-dimensional drawingprocessing are completed by using Solidworks sftware. The finite element alys of the keyparts ofthe manipulator is done in the ANSYS Workbench simulation enviroument. The resultsof finite element analysis are used to optimize part of the structure, and it is verfied that thestrengh and siffhess of the structure meet the requirements of the actual working conditions,and to a certain extent, the danger of resonance damage in the working process of themanipulator is eliminated.

The control system mainly includes control loop, human-computer ineraction system andcontrol progpam. According to the design requirements of the control system, this paper makesa detailed design of the power supply ciruil, PLC control circuit, servo motion control ciruitand pmeumatic control ciruil. In this paper, the interactive interface is designed by using thetouch screen configuratio softwar. The human- computer interaction system is composed ofinteractive iterface, control buttono and other components. Through the analysis and induction of the safety problems of linkage production, combined with the mechanical structure andcontrol loop of the handling manipulator, the control program is designed.

This paper completes the prololype assembly and control cabinet consiruction of theautomatie bandling manipulator, and intalls it to the production site of the enterprise fordebugging and operation. Finally, this paper makes targeted improvement and improvement ofthe equipment according to the operation results, and passed tbe production lest. The successfulapplication of the automatic handling manipulator not only verifes the rationality of the design,but also completcs the design goal and solves the related problems, which provides a successfulcase for the transformation of the automobile bearing production line and makes the equipmenthave more room for promotion.

Key Words: Automotive bearing production line; Automatic handling robot; Sinucturaldesign; Control System; Prolotype application

目录

1绪论

1.1 课题研究背景及意义

2000年我国汽车全年销售量仅有208.6 万辆,200-2017 年间,中国汽车销量增长13.8倍,复合增长率达到22.7%.从2006年到2013年,全球汽车保有量平均以4%的速度增长,而中国的增长速度更高达20%以上。2014年全球汽车保有量超过10亿辆,截至2017年6月,我国汽车保有量已达2.05亿辆,千人汽车保有量达到146辆,但距高欧美、日本等发达国家的550-800 辆/千人有较大差距,仍有较大提升空间".如图1.1所示的汽车轮毂轴承是汽车关键零部件,其需求量也快速增长。

经过多年发展,中国已经是世界公认的制造大国,但与制造强国相比还存在-定差距2)。工业自动化技术的进步,实现了普通轴承的全自动生产,但汽车轮毂轴承由于特殊的结构、外形以及生产工艺,导致自动化生产的难度远大于普通轴承,其生产模式还处在半自动化阶段。汽车轴承生产线的自动化水平虽然在不断提高,其中很多工艺步骤逐渐用机床取代了手工,但是依然存在大量人工作业,尤其是汽车轮毂轴承的组装生产线。目前阻碍汽车轴承制造企业进一步发展的因素主要有以下几个方面:

(1)人力资源问题。由于生活成本的提高、供求关系失衡等原因,造成了劳动力结构性短缺以及劳动力成本攀升,在某些沿海工业密集地区尤其严重丐。足够多的工作人员,又会给企业的管理带来负担,涉及到员工福利、资源分配以及制度的推行等诸多方面的问题4:

(2)效率和安全问题。在制造型企业中,工人的劳动环境通常存在噪音、油污以及一些安全隐患等15].这些问题不仅对人体造成伤害,而且还会影响生产效率,甚至引发安全事故,对企业的发展产生阻碍:

(3)产能问题。汽车数量逐年增加,并处在不断更新换代和报废淘汰的循环增长中凹,导致汽车轴承的需求量不断攀升,'其产量急需增加。为此,提高汽车轴承生产线的产能迫在眉睫。

这些问题给国内汽车轴承制造厂商的继续发展带来了很大阻碍,进一步提高生产线的自动化程度成为促进企业发展的关键途径。汽车轴承的生产工艺复杂,包含很多道工序,许多相邻工位之间的工件搬运和上下料还是由工人来完成,这些工作存在重复性高、劳动强度大、具有一定危险性等特点。

采用多自由度工业机器入、组合式多工位机床或引进整套全自动生产线等办法可以解决问题,但价格过于高昂,对于很多企业来讲得不偿失。市面上的一些针对冲压、 浇注以及仓储物流等领域研制的搬运机械手,又不能适用于汽车轴承生产线。所以急需经济性好、工作效率高、功能满足需求且适用于汽车轴承生产线的自动化设备来取代人工。

针对大连某日资企业提出的需求,本课题的研究具有以下几方面意义:

(1)可以强化汽车轮毂轴承的加工过程,降低废品率,提高产品质量:

(2)降低生产过程中安全事故发生的可能性,保障生命和财产安全;(3)加快生产节拍、增强连贯性,从而提高生产效率和产能,增加产量:

(4)用机器取代人工,增强了经济效益,有利于企业长期发展:

(5)为汽车轴承生产线的改造工程提供了参考案例和新思路。

1.2 国内外研究现状

1.2.1国外研究现状

如图1.2所示为现代工业机械手常见的结构示意图,20 世纪60年代初美国研制出了世界上第一台工业机器人圈,从此开始了机器人的发展:第- -阶段是20世纪60年代末兴起的示教再现型机器人,这类工业机器人需要事先给他们规划动作顺序和运动路径;第二阶段是感觉机器人或者说是自适应机器人19.10.它们能获取外界环境和操作对象的简单信息,对外界环境的变化做出简单判断并调整自己的动作来减少错误(".20世纪90年代以来,这类机器人的数量在工厂中不断增长。成为现在企业最广泛使用的类型!2):

第三阶段:是高级智能机器人,他们能够识别工作对象和环境,然后根据指令和自身判断的结果做出自适应动作13.4.这类机器人随着大数据、互联网以及通信技术的发展,开始成为当下研究的一-股重要浪潮。

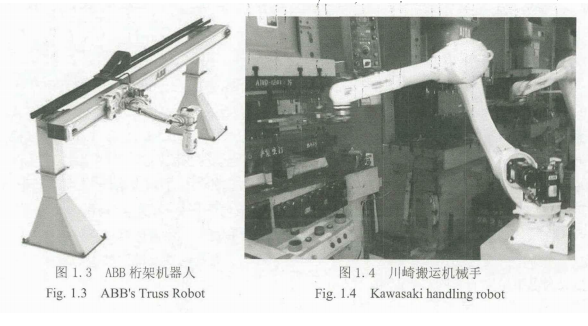

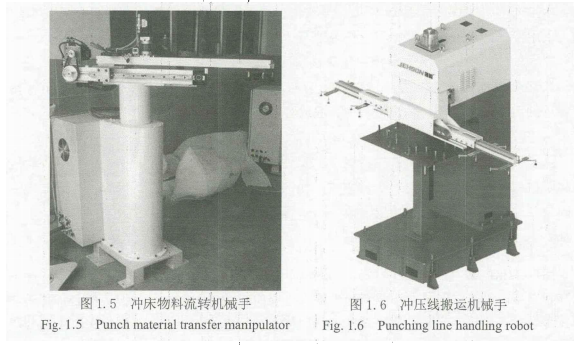

现在,在工业发达的国家中,工业机器人已经被广泛应用到汽车及汽车零部件制造、机械加工、电子电气、橡胶及塑料、食品、物流等诸多领城中,按照功能可以分成搬运、上下料、码垛、电焊、喷涂、切割、装配等多种类型,瑞士的ABB机器人(如图1.3所示)、德国的库卡、日本的FANUC和安川电机并称工业机器人四大家55-1].著名的工业机器人品牌还包括那智不二越、川崎机器人(如图1.4所示)、史陶比尔、柯马等等。这些企业通过多年的技术积累,形成了各具特色的*品和技术创新路线,并构建了自身的核心竞争力,占据着产业中上游阵地图。;六轴- -体机VT6L是2019年1月爱普生公司工业机器人的新品,其最大负载6公斤,采用控制器内置、手腕中空、免电池马达单元等设计,支持宽电压范围工作,是一款针对六轴简单搬运市场|9]而推出的高性价比产品:

2019年发布的协作机器人IRB 1100支持ABB全新的OmniCore&trade控制器,具有先进的运动控制功能,是快速装配、取放和物料搬运的理想选择。它的出现进- .步拓展了ABB小型机器人产品线120),使得生产效率提高了35%,占地面积缩小约10%.

除了工业机器人可以解决生产线中的工件搬运及上下料的问题之外,许多国外企业和科研机构有实力研发针对汽车轴承生产线的专用型机械手和多工位-体化机床。但对于国内企业而言,其研发费用以及设备报价都过于昂贵,通常难以引进并使用。

1.2. 2国内研究现状

国内工业机器人技术起步较晚,从863计划中发展机械手的主题开始,经过多年的研究和发展,虽然出现了如沈阳新松机器人之类的工业机器人品牌,但在核心部件等方面还是存在一-定 差距(2].动作简单的专用机械手应用越来越广泛,在- -定程度 上能够满足替代人力的需求,往往经济性比工业机器人要好,配合生产线上的设备进行联动生产能够发挥巨大的作用。

2010年华中科技大学的于衍伟等入设计了一款针对中小企业的自动送料机械手,这款机械手X方向行程最大为3000mm,Y方向最大行程为100mm,负载仅为3kg,每分钟可完成10次搬运[21.但从结构和负载等方面来考虑,这款设备都不适用于目前急需改造的汽车轴承生产线:

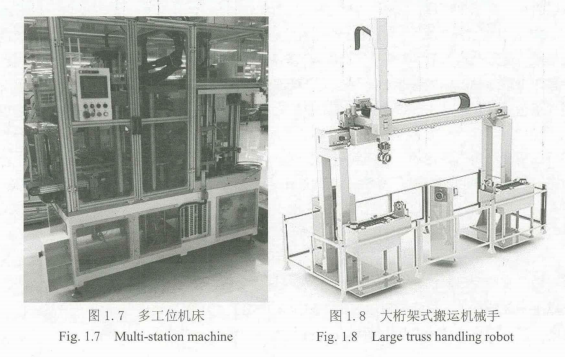

2016年南京理工大学与奇凡自动化科技有限公司进行产学研合作,研制出针对南通锻压设备有限公司NTC80吨冲床的物料流转机械手如图1.5所示(3)。该设备能进行旋转和伸缩运动,以电机为驱动元件,配合腕部夹取机构来实现对物料的搬运。对于本文的汽车轮教轴承组装生产线而言,该机械手的运动轨迹以及搬运方式等方面都并不适用:

2017年江苏大学虞鹏设计的离合器压盖冲压线搬运机械手如图1.6 所示1241.这台机械手采用了齿轮齿条传动,以伺服电机和气缸作为驱动元件,配合夹取机构来实现工件的搬运与上下料功能:整台设备采用PLC作为核心控制器,井利用触摸屏设计了配套的人机交互界面。虽然此设备已经成功应用于冲压生产线,但对于本课题中汽车轮毂轴承组装生产线上的三个相邻工位来讲,该设备难以应用。

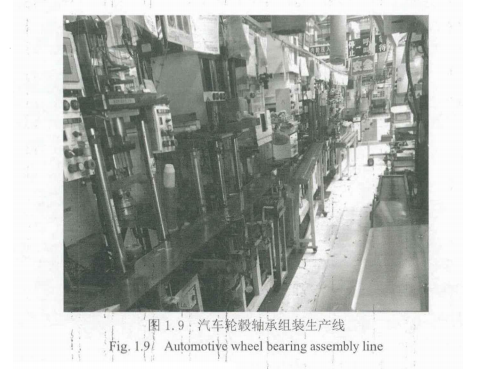

如图1.7所示为- -种多工位机床,它是2019年广州东振机电设备有限公司为大连某汽车轴承制造商研制的内轮预压入&间隙测定机。整台机床包含多个加工及检测工位,集成了工件的加工、检验、搬运及上下料等多项功能,从入口到出口完成了局部全自动生产。但由于价格较为高昂,所以并不适宜大范围定制新机床来更新生产线。

如图1.8所示的搬运机械手近年来比较常见23-2.这种机械手采用桁架形式的主体结构,一般使用电机作为驱动单元配合传动机构完成手臂的移动,再辅以专用的夹取机构来完成工件的搬运及上下料作业。但对生产线布局影响较大,占地面积太大,而且不便于日常维护,经济性也存在一些间题,对现有汽车轴承组装生产线来说并不适用。

随着中国制造2025的提出,高速化、高精密化、自动化、智能化的需求愈发重要,也成为了自动搬运机械手的发展趋势,这对现有的机械结构和控制方式都提出了新的要求[2.要完成自动化生产线的建设任务,大范围淘汰老旧设备、引进新型全自动化生产线是不现实的。在原有汽车轴承组装生产线的基础。上进一步改造升级,并采用合适的自动搬运设备才是可行方案。市面上常见的工业机器人、大桁架式机械手以及直角坐标式机械手等设备在设计方法和产品等方面都已经比较成熟。但本课题面临的汽车轴承生产线中这种联动生产安全性要求高、布局局限性大、性能要求高又要具备经济性和柔性化特点的情况,目前市面上的现有设备中尚未发现可以应用的实例。

1.3 汽车轴承生产线简介

每辆汽车平均使用50套轴承(29,汽车轮毂轴承是其必不可少的关键零部件,它与普通轴承差别较大。目前汽车轮毂轴承已经发展到了第四代,第三代汽车轮毂轴承是现今应用最为广泛的301.本课题来源于大连某汽车轴承制造厂,它的汽车轮毂轴承生产线经过多年的发展,形成了以旋削、研磨、组立三大区域为主体的生产布局。本次研制的自动搬运机械手要应用到如图1.9所示的H2生产线组立区城,该区城总共有将近25道工序,包含机床20多台,又被称为组装生产线。近年来,企业通过将组装生产线的加工工序逐渐由手工换成自动化机床来提高产能,但各工位之间工件搬运以及机床的上下料作业基本还是由人工来完成。

1.4 本文主要研究内容

本课题要研制-款适用于多种型号汽车轮轂轴承的自动搬运机械手装置,用来实现大连某汽车轴承制造企业现场的三个相邻工位局部全自动生产,主要研究内容如下:

(1)查阅国内外相关资料和文献等,归纳总结课题的研究背景及意义。对汽车轴。

承生产线整体和H2组装生产线的对应工位进行调研,理清研究思路:

(2)确定出自动搬运机械手的设计原则与技术指标,并对机械手的搬运工艺流程、整体布局、机械结构方案和控制系统方案进行设计:

(3)根据设计方案对机械手的结构进行详细设计。运用Solidworks 软件对设备整体进行三维建模设计和二维图纸处理。在ANSYS Workbench环境下对关键零部件进行了有限元分析,优化部分结构,验证了结构的强度刚度均满足实际工况下的使用要求,并在一定程度上排除了机械手工作过程中发生共振破坏的危险:

(4)对控制系统的功能和特点进行总结,并对联动生产安全性问题进行分析。对电源电路、PLC控制电路、伺服运动控制电路、气动控制回路分别做出设计。根据机械结构与控制系统的设计,通过触摸屏组态软件完成了交互界面的设计。最后根据机械手的结构、所需完成的功能和安全联动分析结果等条件对控制程序进行设计:

(5)将加工完成的零部件装配成完整设备,完成控制系统和控制柜的搭建,然后进行初步调试完善,并将搬运机械手安装到汽车轮毂轴承组装生产线上进行二次调试完善。对自动搬运机械手在汽车轴承生产线上的试运行结果进行统计分析,根据使用效果对细节进行微调。最后对全文进行总结与展望。

2自动搬运机械手方案设计

2.1机械手设计原则与技术指标

2.2.自动搬运工艺流程

2.3整体布局规划

2.4机械结构方案设计

2.4.1夹取方案

2.4.2移动方案

2.4.3机架方案

2.5控制系统方案设计

2.6本章小结

3自动搬运机械手结构设计及仿真分析

3.1搬运机械手的机械结构设计

3.1.1夹敬机构

3.1.2移动机构

3.1.3机架结构

3.1.4整体结构

3.1.5重要零部件选型

3.2机械手关键零部件的有限元分析

3.2.1有限元法与模型处理

3.2.2拓扑优化

3.2.3静力学分析

3.2.4模态分析

3.3本章小结

4自动搬运机械手控制系统设计

4.1控制系统的设计要求和功能

4.2控制回路设计

4.2.1电源电路

4.2.2PLC控制电路

4.2.3伺服运动控制电路

4.2.4气动控制回路

4.3人机交互系统设计

4.3.1控制面板与触摸屏组态软件

4.3.2主界面与监控报警记录

4.3.3型号切换与手动界面

4.4控制程序设计

4.4.1联动生产安全性问题分析

4.4.2程序设计与检验

4.5本章小结。

5自动搬运机械手安装调试与生产试验

5.1搬运机械手本体组装与测试

5.2生产线现场安装调试

5.3试运行试验与设备改进

5.4实际生产试验

5.5本章小结

结论

目前市场上普通轴承的生产线基本已达到全自动水平,但汽车轴承生产线的自动化程度还相对落后。随着社会的高速发展,进- -步 提高汽车轴承生产线的自动化水平有助于企业发展,原有老旧生产线的升级改造势在必行。针对大连某8资企业提出的需求,为解决汽车轴承生产线上重复性高且劳动强度大的搬运及上下料问题,本文研制了一款适用于多种型号汽车轮毂轴承的自动搬运机械手。它能引导三个相邻工位进行联动来实现局部全自动生产。本文结论如下。

(1)通过文献和企业反馈得知:从国外引进能够满足需求的自动搬运设备价格高昂。不符合企业的切身利益:国内没有可以适用于当前汽车轴承生产线的现成产品。的过与汽车轴承制造企业商讨后,总结出了自动搬运机械手的设计原则与技术指标。

(2)对汽车轴承H2组装生产线进行调研后,根据现场情况做出了专门适用于当前生产线环境的布局规划:并依据设计原则和技术指标设计了搬运工艺流程。经过讨论和分析后,确定夹取机构采用摆动卡爪与夹具配合的方案、升降机构采用螺杆滑台和何服电机组成的伺服电缸方案、樸移机构的方案采用气缸和挡块结构、机架采用中间高两侧低的框架式方案、控制系统采用以PLC为核心的电气控制方案。

(3)根据既定方案设计了自动搬运机械手机械结构的三维模型,确定出了卡爪、电缸、气缸等重要零部件的型号。通过三维建模环境初步验证了机械结构的可行性。对选定的结构模型进行了拓扑优化:然后通过静力学分析得到结构的等效应力和变形,校核出强度刚度均满足要求:井且利用模态分析得到结构的固有频率,初步排除了共振的危险。通过关键零部件的有限元分析在+定程度上验证了结构的可靠性。

(4)根据机械结构和控制方案设计了设备的控制回路,并完成了对应的人机交互系统,包含了监控、报警、自动/手动控制、型号选择与录入等功能;然后进行了联动生产安全性问题的分析。总结了机械手和三工位机床之间在不同工况下自锁互锁的充要条件,井据此设计了配套的控制程序,保证了设备安全稳定运转。在控制回路。人机交互系统和控制程序三者共同作用下,达到了自动搬运机械手的控制目标和要求。

(5)根据设计图纸完成了第一台自动搬运机械手的粗装和测试,对测试结果分析总结后完善了设备。然后在实际生产线中进行了设备的安装调试。并进行了试运行试验。

试验结果显示自动撒运机械手还存在不足。根据结果对设备进行了针对性改进。最后进行了实际生产试验,根据结果可知:机械手搬运成功率达到企业要求:机械手以6s/次的速度完成搬运并启动三工位对应机床开始动作,始终超过8%次的人工最快速度,完全替代掉两名工人:生产线环境相比人工作业有了显薯改善:机械手实现了柔性化的设计目标,并且满足了重复精度和定位精度;证明了方案的可行性、结构的可靠性。仿真分析的正确以及控制系统的稳定。

(6)自动搬运机械手在进行实际生产试验的过程中达到了汽车轴承生产厂商的要求,已完全通过了验收。该设备实现了机器替代人工的目标,消除了工人体力下降带来的各种不良影响,降低了产品的不合格率:保障了生产过程的安全性,加快了生产节拍井降低了生产成本,达到了局部全自动生产的水平。第- - 台机械手成功投入使用给同类设备的研发提供了经验和实例,并对汽车轴承生产线后续的改造工程有一-定参考意义,使自动搬运机械手具有了更大的推广空间和应用价值。

随着科技的高速发展,自动化设备朝着更智能。更高效、更安全的方向发展。由于本人经验和项目条件所限,汽车轴承生产线自动搬运机械手仍有以下几方面可以进一步研究和提高:

(1)可以进一一步优化程序和控制架构。并增加控制系统的仿真模拟,更充分的发挥机械手性能:

(2)在有限元分析中可以看出零部件的强度刚度等不仅能满足需求,还存在较大余量,可以进一-步优化机械手某些零部件的结构:

(3)后续研发过程中可以对自动搬运机械手做更详细的虚拟样机仿真,增加动力学。疲劳寿命等方面的分析:

(4)可以增加更多地机械手的性能实验测试,得出更多的数据进行分析。做出更详细更准确的评估,从雨进-步优化各项设计、提升性能。

参考文献

[1] 唐小康汽车轮犟分总成零件传送机械手的研制[D]成都西华大李,2018.

[2] 张卫东自动化生产线搬运机械于设计的研究月:科技经济导刊2018.26025996.

3] 武晋源申劲光王芳等-种轴承搬运装置:中国201721211912.9PL 2018-04-20.

[4] 艾晓飞设备及生产线自动化改造与管理[].设备管理与维修。01701):19-20.

[5] Lian B. Sun T, Song Y. Parameter sninty analysis of a S-Do F prlel maipulator[JIL Roboticsand Compuer-lntegrted Mamufacturing 2017, 46:14.

[6]王厚勇,张文佳, 辛磊高,等机器人与自动化技术在生产线智能化改造中的应用[I汽车工艺师,2017(03):2427.

[7] 张飞吕金波,孟宪 飞等。工件搬运装置中国2010349291.2019-04-12.

[8] Mako Makawa. Robot Technology(RT) Trend and Sedrdiztion[C]. Nagoya, Japan. 2005IEEE Workshop o Advanced Robotis and its Social Impacts 2005: 249-293.

[9] Honaprdee M, Tarkian M. J. Olvander, et al. Finger destgn sutomaton fo industrial robou gipprpA reriem[J]. Robotics and Atonomous Sysuems, 2016. 87:104-1 19.

[10] Zhang J, Wang T, Hong 1, et al Review of Soft bodied Manipulator[J]. Joumal of MechaialEnginering, 2017, 5013):928.

[11] Yeshnmakhametov A. Kalinoldayev M. Manythayev 0, et al Desipn and kinematics of srialparalelbybrid rbobCVUIntcrationa Cofarace on Control. EEE, 2017.

[12] Takeuchi, Yoshimi, Asakama, NokL Ge, Dongfang. Antomaion of Polisbing Work by an IndusralRobol : System of Polishing Robot[)。 Jsme Imtemstional Jounaset.ce Dyamics Contral RobotitsDesign & Manufrcturing 1993, 364()556-561.

[13] In-Chul Ha. Kinmematic panmeter cibration method for indstrial robot manipulator using the rlarivepsi[I]. joumal of mechanical science & tchnoloes, 2008, 26:1084-1090.

[14] Sayed B M,Fani M, Mohamed A M Design of a novel hybrid ecxoskeleton for msshadingIhllgent Robot Systems IEE. 2016.

[15]卫东,金饰,范秀敏,等。自动生产线中搬运机械于动态谓度鍛略的实现[)。制造技术与机20009):20-21+3.

[16] Zhang H M. Pch L S, Wang Y H. Servo Motor Control Systcm and Method of Auo-Dection ofTypes of Servo Mr{UJ, Aplied Mechanis and Materials. 2014.46-5001510-15153.

[17] Tianmiao Wang, Research Status and Idustrialization Developemen Strategy of Chinese IndustialRobu([n. Joumal of Mechankcal Engineerig 2014, 509;1.

[18] Davide Quartai Marello Pogiani, Maro Polino, 出al. An Experimental Security Analysis of anIndustrial Robot Cortoller[C)/2017 IEEE Symposium on Security and Priacy (SP)。 IEEE, 2017.

[19] Liu C. Kinemabical and Dyrarmic Analysis of 6-DOF Industrial Robol[CVInermationl Symposium onComputational lelligeice & Design' IEE, 2017.

[20] Milinv C, Mezei A D, Tamas L. Olieet handling in cltered indor enviroement with a mobilemanipulaor[CVIEEE Intemtionl Confernce on Aatomation. IEEE, 2016.

[21]王家兴李阳轮轂物未自动化设备的应用川金属加工(冷如工)2018(07]:71-73.

[22]于衔伟,张禅林,韩松,等。适用于中小型冲床的经济型自动选料机械手研制D]搬压技20161668(231张宇飞冲床物料流转机械手结构设计及运动伤真D].南京:南京理工大学,2016[24]虞鹏。离合器压盖冲B线搬运机械手的设计分析与控制系统研究[DI.镇江:江苏大学,2017.

[25]盖少磊宋文平,于志勇桁架式全自动加工制造技术研究[D制造技术与机床201808):179-181.

[26]王成龙大郴架机械手设计与仿真[D]沈阳沈阳工业大学,2017.

[27]权占群张树礼桁架机械手及在柔性加工自动线上的应用[D金属加工(P加工,201412);23-25.

[28]孙厚涛高艺像李国文火车车轮自动激运机构的设计[)]机械工程师。201908)13.

[29]刘妆卫张钢股庆振汽车轮赖轴承的发展现状及趋势[],现代机械20780[30]陶报强汽车轮毂轴承滚动体装配装置的研制pD]大连大连海事大学2018.

[3I]刘志明,陈硕,朱建风用于轮辋埠缝刨渣机的多工位董运机械手设计[D]机械制造与自动化。2017.46(03)-204-207+215.

[32] Yu s, Gil M. Mmriplatar handling derice fer ssembly of large size panels[D]. Asembly Automation,2012, 32(4):361-372.

[3] 王洪良一种轴承机械撒過裝置:中国,2012169007.51P]2018-07-17.

[34] Tarmura. H Manabe T,Tanno K et 吐The eloctic whelcair control system usingsufac-lectcerygram of facial muscles[C]// World Autematioe Congress. IEEE, 2010.

[B5] Y. Hibiro, T. Maruno, K. Olanoto. Rocent pvers o lrg-cale PLC tchmologis with sdhvancadfunctions[D]. NTT Review, 2001, 13(5)4-9.

[36]李厦,赵映样,基于Workbench 的U型桁架机械手的有限元分析与优化川]农业装备与车辆工程01856011)47-51.

[37] 袁星屋,曾礼平。田宏艳。基于有阳元分析法的汽车驱动盘设计与优化D机械设计与研。20193502101-105.

([38]康耀东ANSYS Worbech I5.0结构分析快速入门指南[M北京电子工业出版杜。2015.

[39]梁锐王乐朱方涛翟培训一种喷涂 机构的筋板结构有限元分析及其优化设计[].机械研究与应用20193202133-136.

[40]张岩。ANSYS Wrbench 15.0有限元分析从入门到精通[M.北京机械工业出版社,2014.

[41]静亚基于有飓元分析的新能源汽车鹰盘结构静强度分析[D.内燃机与配件201924)0444[42]刘蹈,神梁雏,李森林基于ANSYS Workbench 的发动机支架优化设计m农业装备与车辆工程208.561):76-79.

[43]楚飞,雷字,高潮等基于ANSYS Worsbench的顶驱提环侧连接板的拓扑优化设计[)]机械设计与研究2019.350189-191+195.

[44]郑博有最元法在吊架静力学分析中的应用门有色设备,201301);45-31.

[45]单辉祖材料力学[M]北京高等教育出版社,2016.

146]闻邦椿柳洪文刘杰等机械设计手册[M.北京:机械工业出版社,2018.

[47]徐嘉,基于有限元法的分级破碎机分体式机架的静力学分析[)]选煤技术,2017(05):13-15.

[48]刘坤,吴耀东,刘向阳。基于有限元法的双稳态机构静力学分析凹。内江科技208.908)87.

[49]曹庆平,愉皖生洪育成基于有限元法的电机机座的模态分析[刀]内燃机与配件201804:44 46.

[50]黄小天本明,孙炜海,视国荣基于有限元法的试验台电动机支座模志分析与结构改进切新技术新工艺201811)-52-56.

[51] Franceschini G . Pirani s . Rinaldi M.st al. SPICE aisted simulatiom of coetrollol tetrie drives: anppiation to smiched rlectace drives[C]/ Industy Aplications Society Meeting lEE. 2002.

[S2]赵晶孔样松,杨贵志电气控制与PLC应用技术[M]西安:西安电子科技大学出版社,2017.

[S3]刘春林。史斐娜。基于PLC的搬运机械手硬件系统设计再可编程控制器与工厂自动化201408):65-68+70.

[54]霍坦李晓片张家强等口服液生产线搬运机械手系统设计J装备制造技,201507:245-246

[55] D. Kolokosa, GS. Stevrnakakis, K. Kalaitzakis, a al. Genetic algrithims optimized fuxzy controllerrfor the indoor environmental management in buildings implemented using PLC and local operatingnetworks[J]. Engineering Aplicatioms of Arfeial Ielligence, 2002, 15(59:417-428

[56]杨斷穎甸服电机控制技术的应用及发展趋向分析[]现代制造技术与装备201905)/91-92

[57]刘银木刘福玲,液压与气压传动M]北京机械工业出版社2017.

[58] Mamupati V K. Anand R, Thakar J 1. Adsptive podution control systom for 自firxiblemanufacturing cell using suppont vetor mahinebased approsch[D] The Intemational Joumal ofAdvanced Manfictuning Technology, 2013, 67(1)969-981.

[59]例黄宇机械刺造企业安全管理及对策探讨J].设备管理与维修2019(04):1415.

[60]甄石鑫,空调装配自动化生产线控制系统设i计[j哈尔滨:哈尔滨工业大学,2017

致谢

岁月流转,如白驹过隙,三年的学习生活即将告一段落。值此论文完成之际,向攻读学位期间每- -位 帮助过我的人,表达最诚挚的谢意。

首先要感谢我的导师李成求教授,本文是在李老师的悉心指导下才得以完成的。从课题的选定、开题报告、中期检查直至最终完成本文,整个过程中老师严谨的治学态度和渊博的专业知识都让我受益匪浅。李老师宽广的胸怀、实事求是的为人以及正直积极的教诲,都将在我未来的人生路途中起到巨大的帮助,感激之情无以言表。i其次要感谢不断鼓励我与帮助我的父母与长辈们;感谢吕雪欣和王洋两位工程师对本论文内容的指导与贡献;感谢宿行轩师兄以及王金舜、文枫、彭笑雨等同学在学习和生活中提供的帮助与支持;感谢每一位在本文参考文献中直接或间接涉及到的国内外专家学者和前辈,没有你们的辛苦研究与积累,也就没有本论文存在的可能。

最后,向百忙之中参加论文评审、答辩等工作的专家和老师们,表示深深的祝福以及由衷的感谢!

(如您需要查看本篇毕业设计全文,请您联系客服索取)