中文摘要

虚拟数控技术是利用计算机来仿真数控设备加工过程的一门技术。虚拟数控技术以计算机仿真和数控加工技术为基础,在虚拟条件下,对数控设备、加工环境以及整个加工过程进行全面的仿真。随着数控机床在制造业中的普遍应用,虚拟数控技术也得到了迅速的发展。

本文以 XK5032C 立式数控铣床作为仿真对象,分析了数控铣床的总体结构,建立了虚拟数控加工系统的功能模型,完成了整个虚拟数控铣削系统的建模,并对数控铣削加工的三维仿真方法,进行了深入研究。针对 FANUC-OMD 数控系统机床在Windows2000/XP 平台上运用 VisualC++6.0 工具开发了初步的虚拟数控铣削加工系统。主要研究内容和结论如下:

1. 在对虚拟数控铣削加工系统功能分析的基础上,并运用现代软件工程设计方法,开发了简洁、友好的用户界面,完成了程序的框架设计,实现了用户与虚拟加工系统的交互。

2. 运用 OpenGL 建模函数对毛坯、刀具进行参数化建模,以便于用户在系统中设定毛坯尺寸。本论文采用 3D 建模软件 3DMax,对铣床床体进行建模,并以 3Ds文件格式导入系统。

3. 分析了数控代码的语言结构,运用 C++语言,对数控代码进行词法分析、语法分析、语义分析,从而使系统能够完成对数控代码的读入和检验。

4. 基于多线程技术,建立了数控加工过程仿真模块,辅助线程完成数控代码编译及加工过程的布尔运算,主线程完成加工过程中所有三维实体的实时重绘。

5.利用 OpenGL 双缓存技术,实现了铣削加工仿真动画的显示与铣削加工实例的输出。

以上研究成果已经全部集成到虚拟数控铣削加工系统 NCX 1.0。实际应用表明,本系统具有图形显示质量高、仿真效果真实和人机交互界面简洁等显着优点,不仅会给数控加工的教学培训带来方便,也将可以运用于生产实践,具有良好的应用前景。

关键词:数控铣削 代码翻译 OpenGL 仿真 3Ds 建模

ABSTRACT

Virtual CNC technology is a computer simulation technology which imitates the working environment of real CNC equipment. With the foundation of computer simulation and CNC processing technology, Virtual CNC technology conducts a comprehensive simulation to the CNC equipment, processing environment and the whole process in the case of virtual condition.As the general application of CNC machines in the manufacturing, virtual CNC technology has been rapid development.

The CNC vertical milling machine XK5032C is taken an the example in this paper.

The paper analyzed the population structure of milling, built the function model of visual CNC processing system, finished the modeling of the whole visual simulation of CNC milling and researched the three-dimensional simulation method of CNC milling processing deeply. A primary virtual CNC milling system about FANUC-OMD has been developed on the platform of Windows2000/XP and VC++6.0. Main research contents and conclusion as follow:

1. With the foundation of the function analysis on the machining of virtual CNC milling system and using design method of modern software engineering, this project developed a simple and friendly user interface, completed of the program frame design and realized the interaction between user and virtual manufacturing system.

2. To be finished the parametric modeling of blank and tools by using OpenGL modeling function, so that the users can set up blank and tools dimensions in the system.

The modeling of milling machine body is completed using 3Ds max in this paper, then it can be imported as 3Ds files into the system.

3. To be analyzed the CNC code language structure and be realized the CNC code morphology analysis, syntactic analysis and semantic analysis using c + + language, so that the system is able to complete error inspection of CNC code.

4. To be established the simulation module of CNC machining process based on multi-thread technology.Worker thread finished the compiling of CNC code and the boolean operation on processing.Main thread realized all three-dimensional entity redraw in process.

5. To be realized the animation display of milling simulation and the output of milling example.

All above research has been integrated into the virtual simulation system of CNC milling NCX 1.0. Application examples show that the program has the high quality of graphic display, real simulation effect, simple human-computer interaction interface and other significant advantages. It will not only bring convenience in teaching and training on CNC processing, but also can be used in the production practice. It has a good application prospect.

Key words: CNC milling Code translation OpenGL 3Ds modeling Simulation

虚拟制造是采用计算机仿真技术与虚拟现实技术,在当前高性能计算机及高速网络的支持下,实现实际制造过程在计算机上的映射。在计算机上群组协同工作的前提下,实现了产品设计、工艺规划、加工制造、性能分析、品质检验,以及企业各级过程的管理与控制等产品制造的本质过程,以增强制造过程中各级的决策与控制能力,以实现产品制造全过程的优化[1]。

1.产品和制造环境均是虚拟模型,因此可以在计算机上对虚拟模型进行产品设计、制造、测试。在这个虚拟模型中,设计人员和用户可检验产品的设计、加工和装配等操作,而不需要依赖于传统的原型样机反复修改;同时还可以将以前开发的产品或部件的相关具体信息存放在计算机里,不但能够根据市场变化或用户需求快速改变设计,快速投入生产,从而大大减少了新产品的开发时间,提高产品质量,降低成本,更能够大大节省仓储及物流等的费用。

2.不同的工作人员可以同时在一个产品模型上工作,信息共享,相互交流,减少大量的文档生成及传递的时间和错误,使产品的开发提供了快捷、高品质、低能耗的响应市场。

虚拟制造技术通过利用计算机虚拟仿真技术,从根本上改变了对制造资源的依赖性,同时允许修改和快速重置虚拟模型,利用虚拟环境技术提供了一个包括环境、信息、合作机制、通信及知识等三维可视化及交互式的操作环境。根据机械工业发达国家提供的经验,发展先进制造技术,必须发展数控技术,随着制造业与数控技术结合的日益紧密,机械制造设备的数控化率己成为衡量一个国家制造技术水平的一个重要标志。

我国虚拟制造技术的研究刚刚起步,基于我国国情,多数是在仿真技术的基础上进行的,进行产品的三维虚拟设计、加工过程仿真和产品装配仿真,系统的、全面的虚拟制造技术的研究缺乏实用性的成果,目前仍停留在国外理论的消化与国内环境的结合上。

虚拟数控技术是利用计算机来模拟仿真真实的数控设备工作环境的一门技术。它以计算机仿真和数控加工技术为基础,集计算机图形学、人工智能、并行工程、网络技术、多媒体技术和虚拟现实等技术为一体,在虚拟的条件下,对数控设备的工作过程和环境进行全面的仿真[3]。

制造业的发展对产品品种、规格、性能不断提出新的要求,产品的生命周期变得越来越短,新产品的开发时间是关键。虚拟制造技术可以模拟由产品设计、制造到装配的全过程,对设计与制造过程中可能出现的问题进行分析与预测,并提出改进措施,从而实现产品开发到制造整个过程的优化,达到了降低产品开发周期,提高经济效益的目的。机械加工过程仿真在虚拟制造中占有重要的地位,它通过对机床-工件-刀具构成的工艺系统中的各种加工信息的有效预测与优化,为实现实际加工过程的智能化创造了有利条件,同时它也是研究加工过程的重要手段。

数控加工过程隐含在数控程序中,数控程序中的错误不容易被发现。目前常采用计算机图形模拟刀具轨迹显示法和机床试切法对数控代码进行校验,但两者都有缺点。计算机图形模拟刀具轨迹显示法缺少真实感,刀具与工件的干涉和过切难以发现;试切法成本高,周期长。

虚拟数控技术是指数控机床在虚拟环境中的映射,它集制造技术、机床数控理论、计算机辅助设计、计算机辅助制造和建模与仿真技术于一体,人能够凭直觉感知计算机产生的三维仿真模拟的虚拟环境,在设计新的方案或更改方案时,就能够在真实的制造运行之前进行数控机床的虚拟设计,在虚拟环境中进行零件的数控加工,并对数控程序加以检验,检查数控加工中可能出现的碰撞、干涉危险、分析零件的可加工性和工序的合理性。虚拟数控技术的采用可缩短产品的开发周期,降低生产成本,提高产品质量和生产效率。

虚拟铣削系统:

铣床整体在 3Ds Max 中的显示

铣床整体在 NCX1.0 界面中的显示

铣床各部件在 Y 轴和 X 轴的分布

铣床各部件在 Y 轴和 Z 轴的分布

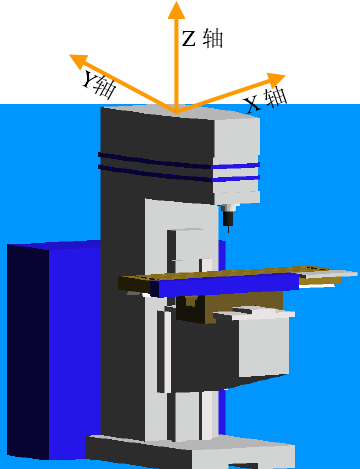

铣床坐标轴

铣床回零前

铣床回零后

毛坯设定界面

毛坯设定完毕

毛坯夹持完毕

在 NCX1.0 中的 X 向对刀

在 NCX1.0 中的 Y 向对刀

在 NCX1.0 中的 Z 向对刀

目 录

第一章 绪论

1.1 数控加工仿真技术概述

1.1.1 虚拟制造及虚拟制造技术

1.1.2 虚拟数控技术

1.2 虚拟数控技术国内外研究现状及发展趋势

1.2.1 虚拟数控技术的国内外研究现状

1.2.2 虚拟数控技术发展方向

1.3 本论文的研究内容及研究意义

1.3.1 本论文的课题来源

1.3.2 本论文的研究内容

1.3.3 本论文的研究意义

第二章 基于 OPENGL 的仿真系统开发平台

2.1 OPENGL 概述

2.2 OPENGL 的功能模块

2.3 OPENGL 的工作流程

2.4 OPENGL 的几何变换

2.5 OPENGL 函数库

2.6 VISUAL C++ 6.0 环境下实现 OPENGL 编程

2.7 系统界面

2.8 本章小结

第三章 数控代码分析

3.1 数控代码结构及其特点

3.1.1 程序段与程序字

3.1.2 程序代码结构

3.1.3 程序代码功能字

3.2 数控代码的校验和译码

3.2.1 数控代码的处理及功能

3.2.2 数控代码的校验流程

3.2.3 词法分析

3.2.4 语法分析

3.2.5 语义分析

3.2.6 数控代码的译码

3.3 本章小结

第四章 虚拟铣削系统的几何建模

4.1 基于 3DS MAX 的几何建模

4.1.1 3Ds 文件结构

4.1.2 3Ds 文件的读取

4.1.3 3Ds 模型的重绘

4.2 几何建模方法

4.2.1 实体建模

4.2.2 基于三角面片的建模

4.3 毛坯的离散建模

4.3.1 毛坯特点和建

4.3.2 离散毛坯的数据结构

4.3.3 离散毛坯的整体绘制

4.4 虚拟铣床实体建模

4.4.1 刀具建模

4.4.2 铣床床身建模

4.5 本章小结

第五章 虚拟铣削系统的动态仿真

5.1 动态仿真准备

5.1.1 虚拟铣床模型重现

5.1.2 虚拟铣床回零

5.1.3 虚拟铣床的对刀

5.2 刀具切削的布尔运算

5.2.1 刀具扫掠体

5.2.2 刀具扫掠体与毛坯求交算法

5.3 插补算法

5.3.1 直线插补

5.3.2 圆弧插补

5.4 本章小结

第六章 总结与展望

6.1 总结

6.2 展望

参考文献

攻读硕士学位期间本人发表的论文

致 谢

(如您需要查看本篇毕业设计全文,请您联系客服索取)