摘要

航天器低频电缆连接可靠性直接关系到整器产品的性能实现。文章对电缆使用过程中的弯曲受力情况进行了分析,提出了一种电缆弯曲半径的控制方法,能够在电缆布局设计阶段对弯曲半径不足的电缆分支进行识别并实施弯曲成型方案。应用该方法可使得低频电缆避免在使用过程中因承受过大应力而导致的电缆导线断裂风险。工程实践亦表明该控制方法具有良好的应用效果和推广前景。

关键词:航天器;低频电缆;布局设计;弯曲半径;弯曲成型

目录

摘要

关键词

0引言

1电缆弯曲受力分析

1)使用柔软的电缆束

2)利用电缆尾罩内的应力余量

2设计阶段实施的弯曲半径控制方案

2.1 电缆束直径预估

2.2 弯曲半径复核

2.3 弯曲成型方案设计

3在航天器上的应用

3.1 线径预估

3.2 弯曲半径复核

3.3 弯曲成型方案设计

3.4 应用效果

4结束语

参考文献

0引言

航天器低频电缆主要用于航天器各电子设备间供电与信号的传输,提供与航天器、运载火箭及地面测试设备的电气连接接口,是航天器的重要组成部分[1].低频电缆的可靠连接直接关系到整器产品的性能和可靠性。在其使用过程中,应确保电缆弯曲半径满足要求,避免电缆受到异常过大的应力影响其连接可靠性。但受舱体结构、周边安装空间、电磁兼容性等多种因素制约[2-3],难免会出现电缆弯曲半径难以满足要求的情况,使电缆在使用过程中承受一定的应力,存在使用风险。常用的电缆应力消除方法包括利用电缆束自身的柔软度,或电缆尾罩内的应力余量等。此类方法只能在电缆安装敷设过程中使用,处于最末端的实施环节,约束条件多且往往难以奏效。

本文提出了一种低频电缆使用过程弯曲半径的控制方法,将实施环节前移,在设计阶段通过计算、仿真、建模等方式对电缆使用过程中的弯曲半径进行复核,提前识别出弯曲半径不满足要求的电缆,并提出相应的弯曲半径控制方案,最终在电缆研制和安装敷设中实施。

1电缆弯曲受力分析

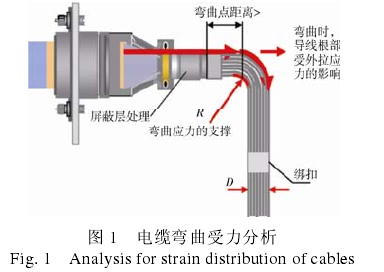

电缆在使用中应从尾罩处理部位后端30~50 mm处开始弯折,且电缆弯曲半径R应大于6~10 倍电缆束直径D[4-6];否则会对电连接器内部导线造成应力,如图1所示。

通常有 2个方法可以释放电缆使用过程中的应力:

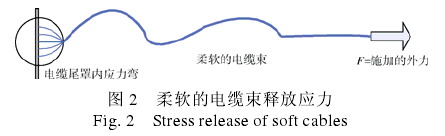

1)使用柔软的电缆束

若电缆选用了普通较为柔软的导线,同时各种约束条件限制较小,不需要对电缆进行外部包扎处理,则柔软的电缆束类似于绳子(如图2所示)。对电缆的一端施加应力F时,应力通过绳子本身就已释放,不会传递到固定绳子的根部,也就是说,电缆尾罩内的导线不受力,消除了电缆使用中存在的受力风险。

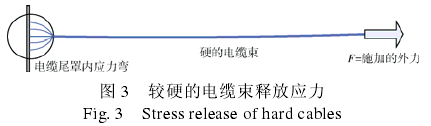

2)利用电缆尾罩内的应力余量

若选用了较硬的屏绞导线束或者电缆在舱外安装需要进行额外的温控包扎,同时受安装空间约束使电缆弯曲半径较小,则较硬的电缆束类似于棍子(如图3所示),电缆尾罩内导线弯曲形成的应力余量类似于绳子。对电缆一端施加应力F时,好比一根棍子的一头系着软绳,应力直接通过棍子传递到软绳处,再由软绳将应力释放,不会传递到固定绳子的根部,也就是说,电缆尾罩内的导线根部还是不会受力。

但是,这种消除应力的方式只能在电缆安装敷设阶段实施,而且电缆尾罩内的应力余量小,并不能完全解决问题。若电缆使用状态十分恶劣,电缆承受了较大的外力,将电缆尾罩内的应力余量完全消耗后的应力就无法得到有效释放,最终仍会使得应力直接作用于电缆束导线根部;当导线所承受的外力大于导线或者压接点的抗拉强度时,就会发生导线断线现象。同时,在电缆最后的安装阶段实施弯曲半径控制往往受约束较多,通常要付出较大的代价才能解决。因此,最佳的解决方式是在设计阶段将问题提前识别出来并制定相应的解决方案。

2设计阶段实施的弯曲半径控制方案

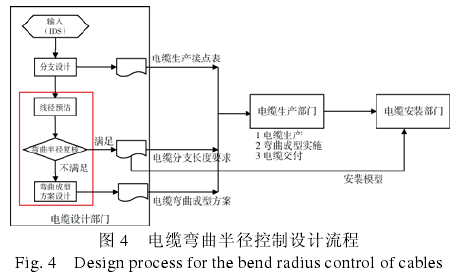

以载人航天器为例,电缆研制的常规工作流程是:1)电气设计师依据输入文件(通常是IDS,即接口数据单)开展电缆分支关系设计;2)总装设计师依据电缆分支开展电缆分支走向及长度设计,输出分支长度要求;3)电气设计师依据电缆分支关系开展线径设计、屏绞设计、转接设计及穿舱设计等,输出生产接点表;4)电缆生产单位按照收到的输入设计文件开展电缆生产工作,并完成交付;5)电缆安装部门按照输入的安装模型进行实施[1,7-8].

本文提出的设计阶段电缆使用过程弯曲半径控制方案,相对于常规的电缆研制流程,新增了 3项工作:电缆束直径预估,弯曲半径复核及弯曲成型方案设计。新的设计流程如图4所示,红色框内即新增工作。该方案将工作重心前移,弯曲半径不足的电缆由电缆设计部门通过计算、三维建模等方式在设计阶段进行识别,并提出相应的可消除应力的弯曲成型设计方案,落实到电缆生产中,最终电缆安装时按照设计方案进行敷设,确保彻底消除应力。

2.1 电缆束直径预估

电缆束直径预估工作须在完成全部生产接点表设计后进行。航天器电缆束规模一般都很大,不必对全部的电缆束直径进行预估,可先由总装设计师对电缆进行粗识别,确定弯曲半径可能不足的电缆分支后,再由电气设计师开展有针对性的电缆束直径预估工作。

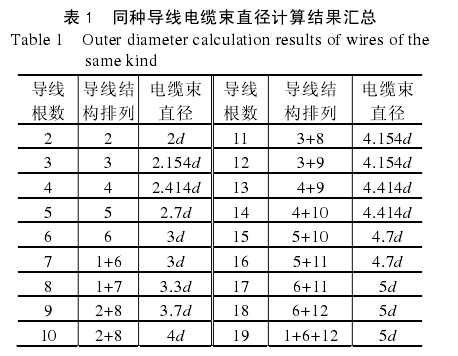

对于由同种导线构成的电缆束直径计算,可以等效为若干等圆的外切圆直径计算问题。表1给出了导线根数为2~6根的电缆束直径计算结果;当导线根数超过6根时,电缆束直径为[9]

D=D0+2nd, (1)

式中:D0为中心层外径,mm,可根据中心层导线根数直接从表1中选取对应的数值;d为单根导线直径,mm;n为中心层以外的导线绞合层数。表 1汇总了导线根数为2~19根的电缆束直径计算结果,其中导线结构排列是指中心层导线根数+中心层以外的各层导线根数。

电缆束直径预估主要考虑的因素包括:

1)导线种类,如普通导线、双绞线、三绞线、双绞屏蔽线等;

2)导线根数,每种导线的根数;

3)导线线径,如AWG26~AWG16 等;

4)电缆束绑扎情况,如松紧度、外罩屏蔽网、外套护套等。

考虑上述因素后,电缆束构成的排列组合较多,往往是多种类型导线构成的复杂电缆束,如继续采用几何方法计算,则需要大量的推导并引入复杂的计算公式,因此,本文建议采用工程化的近似计算方式,方法如下:

1)选取典型种类导线,分别按照式(1)的计算方法结合实际测量结果复核,得到类似于表1的不同导线根数的电缆束直径统计表;

2)对于由同种导线构成的电缆束,可以直接查询统计表中结果得到电缆束直径;

3)对于由不同种类导线构成的电缆束,首先按照导线根数计算同种导线构成的电缆束直径D1、D2、D3、……,对于总的电缆束直径则按照直径分别为D1、D2、D3、……的不等圆的外切圆进行直径计算;

4)为简化计算,若不同种类电缆束直径D1、D2、D3、……均较为相近,可直接取其中的较大值为圆的直径,简化为若干等圆的外切圆直径计算;否则,可先按照直径大小将导线分类为 2~3 组,计算出每组的外切圆直径后,再计算这 2~3 个不等圆的外切圆直径作为总的电缆束直径。

2.2 弯曲半径复核

目前,航天器电缆走向设计已由传统的二维布局图设计方式转变为基于 Pro/E 软件的三维设计方式[10-11].本文基于电缆三维走向设计方式,提出了电缆弯曲半径复核方法。具体工作流程如下:

1)将电缆分支关系以电子表格的形式导入到电缆三维设计模块中;

2)软件根据电缆分支关系表格数据自动匹配起始点,并根据指定的电缆路径进行布局;

3)根据给定的线束直径信息,对电缆直径进行赋值;

4)对已生成的电缆走向模型进行弯曲半径复核,对于弯曲半径不符合要求的电缆进行走向微调确保满足要求;

5)对经过调整后仍无法满足弯曲半径要求的电缆分支生成清单,导出进行记录。

2.3 弯曲成型方案设计

针对弯曲半径不足的电缆分支,基于当前已完成的电缆三维走向模型开展弯曲成型方案设计。弯曲成型方式一般分为 3类:1)全部预弯,即对整根电缆预弯,长度以预弯后实际电缆长度为准;2)部分预弯,即以分叉点为界限对部分电缆预弯,非预弯部分长度以模型长度为准;3)局部预弯,即对插头附近局部电缆段进行预弯,整个电缆长度以长度文件为准。

弯曲成型方案设计重点是基于三维模型对处于同一区域、弯曲半径不足电缆的弯曲形状进行均一化设计,包括:设定关键位置控制点-定义线束公共绑扎段-统一布线路径。方案设计时,以各独立电缆线束的弯曲半径参数为设计变量进行优化设计,保证单根电缆线束满足装配空间约束和制造工艺约束条件,同时确保存在位置关联的不同电缆线束之间形状匹配和绑扎受力协调。

弯曲成型方案设计结果的输出形式为经该区域全部线束弯曲参数修正后的电缆走向三维模型。制造部门从该模型中提取各独立电缆线束的弯曲方向、弯曲半径、安装固定位置等信息,作为电缆预弯曲成型加工的依据,一般使用热缩套管热缩成型或者根据电连接器外形选配弯形尾罩。

3在航天器上的应用

某航天器目视可见的舱外电缆均采取温控包扎措施,电缆束较硬;同时受到舱外电缆固定点的约束,部分电缆预计无法满足弯曲半径的要求。为避免电缆使用过程中受到较大应力出现导线断线的风险,在初样及正样阶段应用了本文提出的电缆使用过程弯曲半径控制方案。

3.1 线径预估

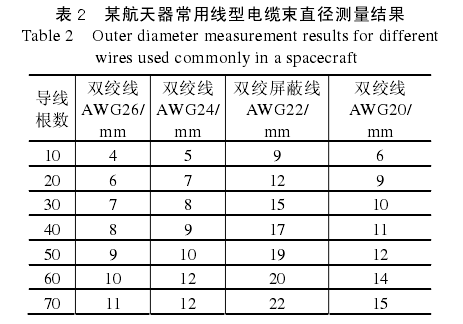

由总装设计师根据整器设备布局及电缆三维走向模型,给出了需要预估直径的电缆束分支数据。电气设计师结合该型号电缆下厂接点表,统计分析出了常用的4种线型,利用式(1)对这4种线型的不同导线根数的电缆束直径进行了计算,并进行了实物测量复核,结果见表2.

在此基础上,对于其他线径的导线如 AWG16、AWG18 等,根据导线外径的比值进行电缆束直径推算;对于多种类型混合的电缆束,如普通单根导线、双绞线混合等类型,按照外切圆组合公式进行计算;对于加屏蔽护套、加温控包扎措施等的电缆,根据工程实际,采用增加经验值的方式进行估算;考虑多种因素后,最终得出所有电缆束的预估直径结果,并提供给总装设计师。

3.2 弯曲半径复核

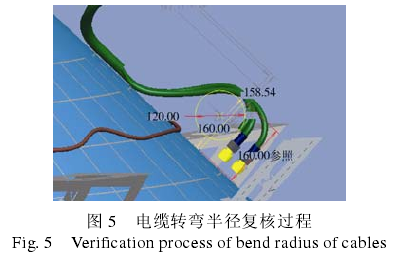

总装设计师利用软件完成的电缆三维走向模型开展弯曲半径复核工作。首先将电缆束直径结果导入到软件中,完成电缆束直径的赋值;在软件中利用模型测量电缆三维模型的弯曲半径,确认是否满足要求;对不满足弯曲半径要求的电缆进行模型弯曲半径参数调整,在满足各方约束条件下确保调整后的电缆分支弯曲半径满足要求;对调整后仍不满足要求的电缆分支进行记录,导出清单,开展专项的预弯成型方案设计。

某航天器电缆弯曲半径复核过程如图5所示,采用软件工具对电缆弯曲形成的内切圆半径进行测量,确认其是否满足≥6倍线束直径的要求。

3.3 弯曲成型方案设计

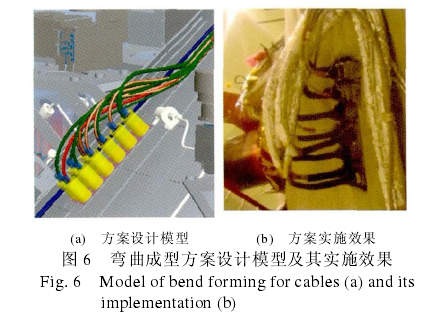

经过弯曲半径复核,共识别出15个电缆分支的弯曲半径经过模型参数调整后仍然无法满足要求,须对其开展专项弯曲成型方案设计,其中:3个分支采用部分预弯设计;2个分支采用局部预弯设计;其余分支均采用全部预弯设计。

该型号航天器某个区域穿舱插座涉及的电缆布局较为集中,同一区域采用了全部预弯设计,如图6(a)所示,并采用热缩套管热缩成型的工艺方法进行实施,效果见图6(b)。

3.4 应用效果

本文提出的电缆使用过程弯曲半径控制方法在某航天器初样的舱外电缆设计中进行了应用,这些舱外电缆参加了整船力学试验,经历了陆运、海运等多种运输方式,并参与了发射场合练的全过程,通过了高温、高湿等恶劣环境的考验,所有舱外电缆均未发生断线问题。工程实践表明该设计方法取得了良好的应用效果,同时从应用过程分析看,该控制方案具有较强的通用性,便于推广到其他航天器开展应用。

4结束语

本文针对弯曲半径不足、有承受应力风险的电缆,提出了一种航天器低频电缆使用过程弯曲半径控制方法。在设计阶段采用计算、测量等工程方法对电缆束直径进行预估,利用电缆三维模型对弯曲半径不足的电缆分支进行识别、形成清单,对处于同一区域的电缆进行弯曲形状均一化设计,设计结果以三维模型的形式直接发布到制造部门进行实施。该控制方法可避免电缆在使用过程中因承受较大应力可能导致的电缆导线断线问题。通过在航天器研制中的工程实践,该设计方法具有良好的应用效果和推广前景。

参考文献(References)

[1] 王颖艳,黄业平。航天器低频电缆网的设计[J].航天器环境工程, 2013, 30(2): 200-202

WANG Y Y, HUANG Y P. The low frequency electriccable network design for satellite[J]. SpacecraftEnvironment Engineering, 2013, 30(2): 200-202

[2] 韩冰。航天产品电缆数字化布局设计研究[D].哈尔滨:哈尔滨工业大学, 2014: 1-5

[3] 宋晓晖,刘哲,吴瑞兰,等。基于T型支架的航天器电缆总装技术研究[J].航天制造技术, 2015(1): 26-31

SONG X H, LIU Z, WU R L, et al. Research on cableassembly technology based on T support in spacecraft[J].Aerospace Manufacturing Technology, 2015(1): 26-31

[4] Requirements for interconnection cables, harnesses andwiring: NHB 5300.4(3G)[S]. [S.l.: s.n.], 1985: 13-15

[5] 航天器布线设计和试验通用技术条件: QJ 2176-1991[S]. 北京: 中华人民共和国航空航天工业部,1991: 5-6

[6] 航天器布线束设计、制造及验收技术要求: Q/W 1236-2010[S], 2010: 7-8

[7] 徐福祥。卫星工程概论[M].北京:宇航出版社, 2003:276-277

[8] 谭维炽,胡金刚。航天器系统工程[M].北京:中国科学技术出版社, 2009: 246-249

[9] 王春江。电线电缆手册:第1册[M]. 北京:机械工业出版社, 2008: 1147-1152

[10] 刁常堃,刘刚,侯向阳,等。基于Pro/E软件的电缆三维设计及制造方法[J].航天制造技术, 2013(2): 46-47

DIAO C K, LIU G, HOU X Y, et al. 3-D cable designand manufacturing methods based on Pro/E[J].Aerospace Manufacturing Technology, 2013(2): 46-47

[11] 范凯,黄业平,刘政,等。基于Pro/E软件的卫星三维布局与电缆的协同设计[J].航天器环境工程, 2015,32(4): 390-394

FAN K, HUANG Y P, LIU Z, et al. Collaborative designfor satellite tridimensional layout and cables based onPro/E software[J]. Spacecraft Environment Engineering,2015, 32(4): 390-394