摘要

随着冲压成型技术的发展,冲压零件的生产效率逐年提升,从大型的运输工具如飞机、汽车、轮船等到各种精密仪器或航天设备,全都与冲压成型紧密相关,工业的不断发展对冲压成型零件的需求量有增无减,这就要求零件的制造必须保持很高的生产效率,于此同时很多制造行业对冲压零件的成型质量有着越来越高的要求,汽车行业的发展趋势是车身更加轻便、车型更加丰富、表面质量更高、车身的稳定性更好,这就使得冲压零件的强度必须更大、结构更复杂、成型质量更高。在一些精密仪器的制造中,仪器的精度是由每一个微小零件的精度决定的,因此,零件的加工精度必须保持在一个很高的标准,以上的这些加工条件无不对传统模具制造业带来了很大冲击。

传统模具制造业中为避免冲压缺陷,经常需要反复修模,严重依赖对工人的操作经验,因此设计周期长、成本高。这与高度自动化高效率的市场要求之间有很大矛盾。随着计算机技术的发展,有限元模拟技术在一定程度上解决了试模周期长这一问题。

CAE 技术使得零件成型过程中,应力应变及可成型性预测变为可能。目前用于冲压有限元模拟的工程软件有多种,均可实现对产品成型进行模拟计算、优化设计。CAE软件已经成为企业工程师的必备工具,比较常用的软件有 Autoform、DynaForm、PAM等,相对于其它软件,Autoform 具有全自动的网格划分功能,其最大特点是操作简便,计算效率非常高。主要用于板料的冷冲压,默认单元类型是膜单元。相对于其它软件,Autoform 精度不够高,近年来 Autoform 已经在单元类型里实现了膜单元与壳单元的自由切换,既保证了计算效率又保证了精度。

在本文中使用Autoform首先对零件进行了一步可成型分析,得到零件的坯料形状。

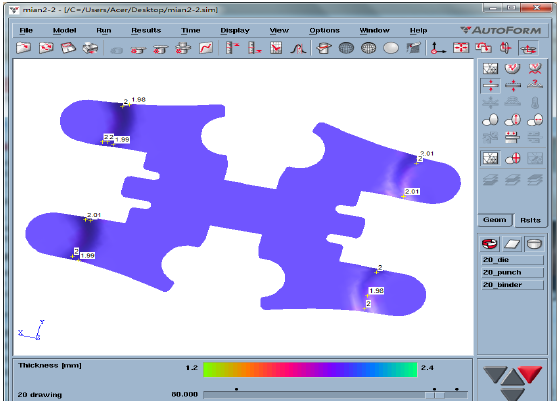

经过对零件的工艺分析之后得出冲压顺序,再按照冲压顺序对零件进行全工序模拟,所得结果中,起皱及拉裂缺陷均未出现,零件表面质量符合要求。主要针对模拟结果中产生的回弹缺陷进行分析及工艺改进,用正交模拟实验得出能控制回弹的最佳压边力及摩擦条件,通过增家工步或回弹补偿来得到符合工艺要求的结果。

有限元模拟技术缩短了模具的制造周期,级进模技术的发展则是大大提高了产品的加工效率。

多工位级进模的出现和发展是生产自动化和高生产率带来的必然结果,级进模在传统模具的基础上逐渐发展成熟。可在一套模具上完成全部冲压工序甚至实现高速无人生产,模具的生产效率高、精度高、模具寿命长。本文对基于 UG PDW 模块的级进模设计进行了详细介绍,该模块凝聚了设计工作者的大量设计经验,支持级进模的全程设计,从读取产品数模开始经过零件展开、工艺设计、排样设计、模架、标准件、凸凹模及各类镶块、让位槽、腔体的设计到最后生成装配图 PDW 模块为设计者提供了清晰的设计思路,大大提高了设计效率的同时也使修改更加容易,本文针对实例对设计过程进行了概括性阐述。

关键词:冲压,有限元,模拟,回弹,级进模

Abstract

With the development of sheet forming technology, the productive efficiency is increasing constantly. Some precision instruments, space equipment or transportation such as plans, automobiles, ships are closely related to sheet forming. The constant development of manufacturing industry lead to the increase of demand for forming products, and the production efficiency must be kept at a higher level. At the same time, many manufacturing firms have high demands for forming quality. It has been a significant tendency due to the requirement of saving automobile weight, and the requirements of more types or cars, higher surface quality and higher strength .All these factors will make that the stamping parts must have a higher strength, have more complex structure and better surface quality. In the production of some precision instruments, their accuracy depends on every part’s precision. So the precision of every part need to be kept at a high level. These reasons make a big shock to the traditional mold manufacturing industry.

In older days, to avoid stamping defects, many tests are indispensable, which heavily relies on the field engineer's experiences. This problem makes the cycle of the products design longer and the additional cost higher. The contradiction between traditional manufacturing and highly efficiency is becoming sharper. Now the technology of CAE solve this problem to some extent.

The computer aided engineering makes it possible to forecast the stress and strain of every element in the process of forming. At present, there are many kinds of software to stamping FEM simulation,which can be used to computer simulation and optimum design.CAE software has become an essential tool for engineer. Software such as Autoform, Dynaform, PAM are more frequently used. Compared to other software, Autofrom is more effective, the mesh dividing is fully automated. Its biggest characteristic is easy to operate and it’s mainly used for cold stamping. It’s default unit type is membrane units. Relative to other software Autoform in recent years has realized in choosing the unit type from membrane element and shell element which will ensure that the calculation is effective and accurate enough. In this paper first, we use Autoform for one step forming analysis to unfold the blank. After the process analysis, we get the stamping order, the whole process simulation will be created. According to the results, defects such as the wrinkling and cracking don’t appear, the surface quality of the parts meet the requirements, The mainly problem we deal with to improve the process is the springback, Through the orthogonal experiment, we can get how The Uankholder force and lubrication condition effect the result, by increasing process step or using springback compensation the result will be better.

The finite element simulation technology can shorten the mould manufacturing cycle, and the development of the progressive die technology greatly improved the machining efficiency. Progressive die’s appearing is the results of production automation and high productivity demands for, and this technology is developing gradually on the basis of the traditional mould. Progressive die can complete all punching procedures on a set of mould for high speed production, even no body besides. The die is high efficiency, high precision and long life. In this paper, the progressive die design based on UG PDW module are introduced in detail, with large amount of professionals design experience included, the mathematical model has been carried out through parts from the read products, process design, layout design and die design, standard parts design, at the end we will get the assembly drawing, PDW module provides designers with clear design ideas, which greatly improve the design efficiency and make it easier to modify, in this paper the design process will be expounded in detail.

Key words:Stamping, Finite element, Numerical simulation, Springback, Progressive die

冷冲压是利用压力机上的冲模,常温下对钣金材料进行压力加工,加工工艺方法概括起来可分为分离工序和成型工序两大类。冷冲压的生产特点是便于自动化,生产效率高操作简便。但是现阶段,模具制造面临制造成本高、试模周期长,只能是单件小批量生产,生产技术要求较高等问题。因此,想要获得更高的经济效益必定要缩短模具制造周期并提高冲压件产品的生产效率。CAE 的作用是在产品的设计阶段对产品的加工过程进行可行性分析,直观展现金属材料在成型时的状态,便于修改工艺数模从而使产品达到预期的成型效果。传统的模具开发过程中,模具的设计主要靠设计者的工作经验来进行,如果设计有缺陷,后期要再进行补焊、修模再重新试模,大大延长了模具制造时间。借助 Autoform,我们可以在设计的初始阶段就对模具的工艺方案进行改进,提高工艺的准确性。同时利用Autoform 添加虚拟拉延筋、定位销或者对成型件的局部进行合理改动等等功能解决一部分成型问题[1]。

冲压成型往往比较复杂,冲压件常伴有大变形与大位移,从有限元分析来说,几何非线性,材料非线性,边界条件非线性等问题必须要考虑到。板料的成型质量的影响因素是多方面的,材料本身的可成形性和结构特征、模具的精密程度、凸凹模间隙、以及材料与模具之间的摩擦等等。因此,模具设计过程中的种种因素就有可能导致冲压件产生各种失效,常见的失效形式有拉裂、起皱、回弹等。传统的模具制造中每当出现类似问题,后期的修补工作又将占用大量时间与精力,传统的模具制造模式已经不能适应现代企业高效率及高自动化的需求,随着计算机行业的巨大发展,计算机辅助技术及各类新型模具应运而生。有限元方法的应用使得金属成形模拟获得突破。相继出现了刚塑性、弹塑性理论,以及运用这些理论进行的成形模拟,单元类型以膜单元和实体单元为主,这些研究工作极大推动了板成形的理论发展,但在实际生产中的应用远未成熟。实际上,相当长的一段时间内,板成形有限元仿真研究多是停留在试验和测试的阶段,对从事冲压工作的工程师而言,有限元仿真是一件既耗时又不可靠的工具,他们宁愿采用一些几何方法和简单的力学方法。

江苏大学陈炜、杨继昌等分析了左后悬挂架形成特点,采用两步拉延方式完成成形;然后确定首次拉延的四种方案,研究不同变形形式和变形量对后继拉延所造成的成形质量的影响;通过数值模拟结果中的 FLD 曲线、材料厚度分布图、最大主应变分布图和拉延成形变形裕度,研究车身结构件多步冲压工艺设计[3]。江南大学的袁小江、张秋菊 ST14 材料的左右后门窗框前支架工件为载体,以 Autoform 冲压工艺有限元分析软件为平台,针对 ST14 材料的经验结构工艺模拟材料的成形过程,分析了工件冲压成形工艺过程中的缺陷问题,通过工件工艺结构的反复修正,实现了解决冲压工艺缺陷问题的目的[4]。湖南大学陈涛李光耀孙光永提出一种快速的汽车覆盖件冲压仿真建模的方法。将覆盖件工艺设计与冲压成形仿真前处理集成,使用自主开发的 CAE 前处理软进行参数化,模型网格剖分与冲压工艺设计一起进行,自动生成整套模具的网格供冲压仿真计算[5]。合肥工业大学材料科学与工程学院与淮南矿业集团公司用 deform 软件模拟分析了,中厚板轮辐零件的成型,得出了冲压速度、摩擦条件、模具圆角半径对成型过程受力的影响。并设计出正交试验使得各方面参数得以优化[6]。江汉大学傅乐荣、文顺、袁创分析了某汽车覆盖件的冲压工艺,采用 CAE 分析软件进行拉延模拟,确定合理参数,制定了冲压工艺方案,设计出全套模具。采用复合结构,完成拉延、冲孔、修边、翻边、整形等工序,并利用斜楔机构进行冲孔和修边。实际表明工艺可行,模具可靠。

基于动态显式算法的软件的出现标志着板材成形仿真实际应用的真正发展,与此同时,基于静态隐式增量法的软件也进一步发展。到 1989 年因其强大的接触以及大变形、大平移/转动处理能力,显式有限元算法已经在板成形仿真领域获得广泛应用。可以说,在二十几年的发展过程中,板材成形 CAE 技术已经从实验室走向设计室,并在模具设计中发挥了重要的作用。

当前板材成形数值模拟采用的算法分为两类:显式法、隐式法。其它还有一步成形法。

显式算法包括动态显式和静态显式算法。动态显式算法的最大优点是有较好的稳定性。另外,动态显式算法采用动力学方程的中心差分格式,不用直接求解切线刚度,不需要进行平衡迭代,计算速度快,也不存在收敛控制问题。该算法需要的内存也比隐式算法要少。数值计算过程可以很容易地进行并行计算,程序编制也相对简单。另一方面,它也有一些不利方面。显式算法要求质量矩阵为对角矩阵,而且只有在单元级计算尽可能少时速度优势才能发挥,因而往往采用减缩积分方法,容易激发沙漏模式,影响应力和应变的计算精度。动态显式法还有一个重要特点是:对成形过程的仿真需要使用者正确划分有限元网格和选择质量比例参数、速度和阻尼系数。

静态显式法基于率形式的平衡方程组与 Euler 前插公式,不需要迭代求解。由于平衡方程式仅在率形式上得到满足,所以得出的结果会慢慢偏离正确值。为了减少相关误差,必须每步使用很小的增量,通常一个仿真过程需要多达几千步。由于不需要迭代,所以这种方法稳定性好但效率低。

静态隐式算法也是解决金属成形问题的一种方法。在静态隐式算法中,在每一增量步内都需要对静态平衡方程而迭代求解。理论上在这个算法中的增量步可以很大,但是实际运算中上要受到接触以及摩擦等条件的限制。随着单元数目的增加,计算时间几乎呈平方次增加。由于需要矩阵求逆以及精确积分,对内存要求很高。隐式算法的不利方面还有收敛问题不容易得到解决以及当开始起皱失稳时,在分叉点处刚度矩阵出现奇异。

另有一种静态隐式大增量步软件,也属于静态隐式算法,做出了某些改进,如在一些特殊接触条件处理上采用大增量时步,弯曲与拉伸变形的非耦合求解算法,高精度的自适应网格划分等等。这些专用于金属薄板成形的特征有时显得非常有效,但在某些方面不会那么准确。例如,它不能精确模拟接触和脱离接触的过程,无法有效预测起皱失稳。

一步成形法中只采用一个时步,通常采用线性应变路径的假定,并且忽略接触摩擦过程,可以在短时间内根据成形后的构形计算出初始坯料的尺寸。如果结合 CAD 软件与网格划分功能,这一方法可以在设计的初始阶段提供非常有价值的信息。当然,结果的准确性通常很低,实质上是一种近似求解。

板材成形模具参数设计:

设置模拟参数

落料轮廓

拉延工具

压料过程

拉延过程

最终成型

评估标准

成型极限图

可成型性示意图

厚度

目 录

第 1 章 绪论

1.1 引言

1.2 冲压成型有限元分析的发展

1.2.1 计算机辅助工程发展背景及现状

1.2.2 计算机辅助工程简介

1.2.3 Autoform 介绍

1.3 多工位级进模概述

1.3.1 多工位级进模的特点

1.3.2 多工位级进模发展和现状

1.3.3 多工位级进模的设计

1.4 选题背景及意义

1.5 课题研究内容

1.6 本章小结

第 2 章 冲压零件的工艺设计

2.1 引言

2.2 工艺分析要点

2.3 零件工艺分析

2.4 冲压件的一步成型与坯料反求

2.5 冲压方案的拟定

2.6 排样设计

2.7 本章小结

第 3 章 冲压全工序模拟

3.1 前言

3.2 成型缺陷及解决方案

3.2.1 起皱

3.2.2 拉裂

3.2.3 回弹

3.2.4 基于 Autoform 的回弹补偿

3.3 基于 Autoform 的冲压全工序模拟

3.3.1 冲压成型模拟参数设置

3.3.2 拉延成型模拟

3.3.3 翻边成型模拟

3.4 本章小结

第 4 章 基于 UGNX6.0 PDW 模块级进模设计简介

4.1 前言

4.2 级进模的设计

4.2.1 零件及工艺

4.2.2 展开零件

4.2.3 排样及废料设计

4.2.4 模架的选择

4.2.5 镶块设计

4.3 本章小结

第 5 章 结论与展望

5.1 论文总结

5.2 工作展望

参考文献

致谢

(如您需要查看本篇毕业设计全文,请您联系客服索取)