摘要:介绍了用于处理汽车涂装车间喷漆废水的电絮凝技术, 详细说明了设备的构成, 运行原理, 以及投资和运营维护费用。与传统喷漆废水处理方式相比, 用电絮凝技术处理的废水水质好, 可以循环使用, 从而达到废水零排放, 而且出渣稳定, 投资少, 运营维护费用低, 经济效益好。

关键词:汽车; 喷漆; 废水处理; 电絮凝;

Abstract:The electrocoagulation technology used for treating wastewater from spray painting workshop in an automobile manufacturer was introduced. The composition of equipment, operation principle, investment, and running/maintenance costs were described. As compared with the traditional treatment process, electrocoagulation technology has the following advantages: good quality of effluent, zero discharge of wastewater due to the reusable of effluent, stable slagging, good economic benefit with a low cost in investment, running and maintenance.

Keyword:automobile; spraying painting; wastewater treatment; electrocoagulation;

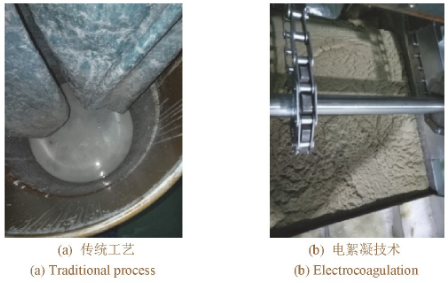

2017年全国两会期间, 中央领导多次在讲话中重申环境污染治理工作, 明确表示中央将继续持久深入地开展环境治理工作, 很多环保政策均已出台, 其中包括最严厉的“水十条”, 而且环保部正在编制《国家环境保护“十三五”规划》, 环境污染治理势在必行。目前整车涂装车间大多通过添加化学试剂 (如漆雾凝聚剂、高分子絮凝剂、p H调整剂、消泡剂、杀菌剂等) , 配合刮渣机与人工打捞来处理喷漆废水。该传统工艺应用超过30年, 但仍存在较多问题, 具体如下:

(1) 喷漆废水按工艺要求每3个月排放一次, 但排放水的水质较差, COD (化学需氧量) 含量普遍超标, 个别情况下达13 000 mg/L。即使经过污水站处理, 也很难满足越来越严格的环保要求, 而不达标企业面临强制停产的风险。

(2) 需要消耗大量的化学药剂, 如2016年某司某车间的药剂成本达500万元左右, 另外还花掉了大量的辅助费用。

(3) 漆渣沉积到循环水池底部以及刮渣设备底部的情况很严重, 需要安排人员在排放废水后进入其中进行清理, 劳动强度大, 工作量多, 且存在极大的安全隐患。尽管现阶段很多整车厂均将此类工作外包出去, 但是上述问题仍然亟待解决。

(4) 所得漆渣黏稠, 易结块, 容易堵塞管路, 同时喷漆室文丘里板上会积累大量漆渣, 从而影响喷漆效果, 若不及时清理, 会影响正常生产。

(5) 经常发生漆渣凝聚效果不好, 出渣少, 甚至长时间不出渣的情况。漆渣混在循环水池中, 使其浑浊, 发臭, 必须频繁更换自来水才能满足生产需求, 增加成本之余还增大了污水处理站的压力。目前某司涂装车间已连续半年出现此问题, 到目前为止尚未能得到解决。

传统工艺自身的缺陷使得上述问题一直没有很好的解决方案。电絮凝技术的出现为处理涂装车间喷漆废水提供了新的途径, 也令喷涂废水零排放成为了可能。虽然电絮凝技术早已应用在水处理中, 但应用在涂装行业仍很少见, 目前国内仅有一家环保公司可用电絮凝技术处理喷涂废水。本文介绍了某公司应用电絮凝技术处理喷涂废水的情况, 为同行提供参考。

1、电絮凝技术的设备

电絮凝设备主体及管道可使用不锈钢或碳钢 (需在槽体内刷多层防腐绝缘涂层) , 但考虑到投资成本, 一般情况下主体采用碳钢, 管道采用PVC材质。设备规格依据废水处理能力、工艺需求及现场实际布置情况进行规划设计。以某车间为例, 尽管中涂循环水池的实际设计水量为225 t, 但是出于设备投资成本考虑, 可在满足生产现场需求的情况下减少处理水量。经过核算, 将该循环水池处理水量降至160 t。以单班工作8 h, 循环水池水量循环一次为基础, 电絮凝设备的规格选为每小时处理水量20 t。

如图1所示, 电絮凝设备由4个主槽体构成, 分别是电解槽、吸附凝聚槽、除味槽和漆渣槽, 其中前3个槽依次串联, 槽底用管路联通, 槽液依靠重力流转。

图1 电絮凝技术所用设备及其安装示意图

1.1、电解槽

通过泵从原有的循环水池内引出一部分槽液进入电解槽, 其内设置电极, 按电解需求配置电极数量, 常规设置90组。阳极可以为铁或铝, 又或是铁铝合金。阳极在使用过程中会消耗, 但消耗量很小。常规情况下电极电压不超过32 V。

电解槽上部用隔板分割成3个部分, 下部相通。在第一部分添加调整剂, 用量为5.00%, 主要作用是调节水质酸碱度, 要求p H为6~9。在此条件下, 电极反应按工艺要求进行。第二个部分添加吸附剂, 用量为5.00%, 成分主要是氧化铝的结晶化合物, 用于促使电絮凝形成的絮状小分子快速形成大分子团状漆渣。第三个部分添加助凝剂, 用量为0.05%, 主要起促进作用, 促进电絮凝形成的大分子团状漆渣相互吸引、聚集, 形成更大的、肉眼可见的整块漆渣, 提升电絮凝设备的处理效果, 降低设备材料损耗, 提高性价比。

药剂均带搅拌装置, 其用量依据处理后回水水质、现场条件、调试经验等进行调整, 通过计量泵精确滴加。药剂用量远远低于传统工艺要求。

1.2、吸附凝聚槽

吸附凝聚槽底部与电解槽相连, 槽体中部配有斜15°放置的吸附板。这些吸附板采用高分子材料, 不用更换, 定期进行反冲洗即可。每小时处理20 t喷涂废水的电絮凝设备通常需要配置120组吸附板, 每块吸附板的面积约为1.5 m2。喷涂废水由电解槽底部流入吸附凝聚槽, 吸附板主要起到缓解流速, 减少湍流, 使漆渣粘连并凝聚的作用。在药剂的作用下, 漆渣从吸附板上分离下来。吸附板创造了槽底至液面足够的距离, 使得漆渣有充足的时间及空间相互集聚, 形成大面积的团状漆渣, 漂浮在液面上。处理后的大面积团状漆渣会自动排入漆渣收集区。通常情况下, 70%的漆渣会浮在漆渣收集区的液面上, 被刮渣机刮入漆渣槽;剩余的30%沉积在槽底, 此部分漆渣会定期排放至接渣小车。

1.3、除味槽

喷漆废水通过槽体管道流入除味槽, 在该槽内添加5%除味剂, 利用化学药品的氧化作用将溶解于槽液中的有机溶剂氧化分解, 抑制微生物生长, 以保证槽液无明显异味及臭味。除味剂可降低槽液中COD的含量, 理论上可将其控制在1 000~2 000 mg/L的范围内。

1.4、漆渣槽

絮凝形成的大团漆渣在刮渣设备的作用下被刮至吸附凝聚槽辅槽并在重力作用下流入漆渣槽。漆渣槽内的漆渣经过较长时间的沥水, 含水量会大大降低。

1.5、接渣车

利用刮渣装置将漆渣槽内的漆渣定期刮至接渣小车。利用滤布的网状结构, 接渣小车可实现五面同时渗水。刮渣装置的工作频率根据设备处理能力、现场漆渣沉积情况、设备存渣能力等进行调试。以上述车间中涂循环水池为例, 刮渣设备通常2 h工作一次。漆渣在重力作用一段时间之后将沥出大量水分, 其含水率会降低。滤液会回流至电絮凝设备本体得到持续处理, 从而实现喷涂废水零排放。

2、电絮凝技术的处理效果

某汽车厂近日试验了电絮凝设备处理涂装车间喷涂废水的效果, 以下从废水处理效果及循环水池出渣情况两方面来介绍。

2.1、废水处理效果

如图2所示, 处理前后水质对比明显, 处理后的废水清澈、无异味, 大大改善了车间工作环境, 出水水质为:p H 6~9, 悬浮物 (SS) <150 mg/L, 色度<80倍。可见处理过的废水满足循环使用的要求, 因此其中COD的含量可不予关注, 从而实现喷漆废水零排放, 省去了工人定期换水及清理漆渣的工作。另外如图3所示, 与传统技术相比, 循环水池中废水的COD只在一定范围内波动, 不会出现累加。当然在处理过程中需添加适当的除味剂进行杀菌防臭, 以保持COD稳定。此外, 污水站不用处理喷涂废水也减轻了处理压力, 同时大幅度降低了废水处理费用。

图2 喷涂废水用电絮凝技术处理前后的照片

2.2、出渣情况

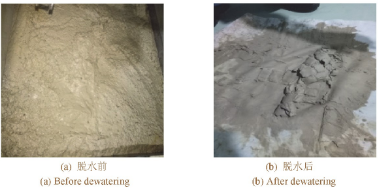

如图4所示, 循环水池出渣情况良好、稳定, 漆渣无黏性。这在系统上解决了传统工艺条件下, 循环水池不出渣, 出渣不稳定的问题。用滤布对漆渣进行过滤后, 漆渣的含水率大幅下降, 脱水效果明显 (见图5) , 大大降低了危废量和危废处理费。后期若在电絮凝设备的基础上加装一套板框压滤机, 更能有效地降低漆渣的含水率。

图3 分别采用传统方式与电絮凝方式处理喷涂废水时循环水池内COD随时间的变化示意图

图4 显示传统工艺与电絮凝技术出渣情况的照片

图5 电絮凝技术处理后的漆渣用滤布脱水前后的照片

3、电絮凝设备的安装要求

一般情况下, 单套电絮凝设备的制造周期为1个月, 设备现场安装以及调试过程约半月即可完成, 且对车间生产影响较小。电絮凝设备需现场预留水、电和压缩空气接口。

(1) 循环水池周边需要安装压缩空气接头以提供足够的压缩空气, 主要用来搅拌沉底漆渣。接头规格常为6分。压缩空气主管压力一般为6~7 kg/cm?, 空气流量约4 L/min, 管路可采用1.5 in镀锌管。

(2) 电源要求三相380 V/50 Hz/20 A, 电控柜开关总功率10 k W, 现场配电柜总功率≥20 k W。

(3) 需要将自来水接到循环水池周边。

4、电絮凝技术的设备投资及运维核算

上述涂装车间采用传统3C2B (三涂两烘) 喷涂工艺, 包含1条中涂线、2条色漆线和2条清漆线, 每条线都布置有1个循环水池。在传统工艺条件下, 中涂循环水池储水量225 t, 色漆、清漆单个循环水池储水量分别为275 t。要求每3个月换水一次。在满足喷漆室文丘里喷涂循环需求的情况下, 用电絮凝技术处理循环水池废水可使中涂循环水池水量降至160 t, 色漆和清漆循环水池则均降至120 t。

该汽车厂将循环水池外包给药剂厂家, 单车药剂费用21元。从表1可知, 采用传统工艺时, 每年的运维费用约为553.2万元, 而使用电絮凝工艺的第一年总费用为514.1万元 (包括设备投资408万元) , 一年即可收回设备成本。从第二年开始, 每年运维费用仅105.8万元, 与传统工艺相比可节省447.4万元, 经济效益十分明显。

表1 某汽车厂采用传统工艺与电絮凝工艺时投资、运营以及维护分别所需费用

5、结语

电絮凝技术无论是在喷漆废水零排放与循环使用方面, 还是在出渣效果与稳定性方面, 均明显优于现有工艺, 而且经济效益明显。由于废水处理效果良好、出渣情况稳定以及投资运维经济性高, 因此电絮凝技术有望在整车涂装行业全面推广, 从根本上解决现有涂装车间传统喷漆废水处理工艺存在的问题, 实现喷涂废水零排放。相信在不久的将来, 应用电絮凝技术处理喷漆废水将会成为整车厂涂装车间喷涂废水处理的标配工艺。