摘 要

加速度计作为惯性导航器件中重要的组成部分,可用于感知运动载体沿一定方向的加速度。加速度计中的力矩器磁钢组件所提供的磁钢越均匀,则加速度计的非线性误差越小,因此磁钢组件的装配精度可直接影响加速度计的感测精度。以往加速度计磁钢组件的装配、点胶等操作大多由人工在显微镜、镊子等工具或半自动设备的辅助下进行,其依赖操作员的个人技术水平,且装配效率较低、一致性较差、工序分散,因此迫切需要针对加速度计磁钢组件研制新的高精度全自动装配设备以解决这一问题。本文针对加速度计磁钢组件的装配任务要求,设计了一套集装配、锁紧、点胶、测量等功能为一体的精密全自动装配系统,以及一种分体式快速自动锁紧组装夹具及锁紧方法,并对装配系统的误差来源进行分析,之后通过仿真计算模拟装配过程,优化了机械臂结构。

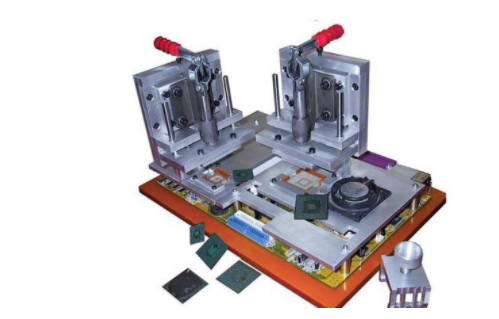

首先基于模块化的设计思想,将装配任务分解,设计了高精度自动化装配设备的整体硬件结构及与其配套的装配作业流程。将装配设备分为 8 个模块,分别为装配作业模块、基于机器视觉的精密测量模块、上料机械臂模块、作业工作台模块、上料转台模块、上料平台模块、点胶位置标定模块、平台与支架。装配作业模块为主要执行模块,负责执行装配、锁紧等操作;基于机器视觉的精密测量模块负责对待装配零件的位姿进行监测,并采取先看后动的方式进行位姿调整;作业工作台模块负责装配时组装夹具的装卡;上料机械臂模块负责快速上下料;上料转台模块可将组装夹具从上料侧运动至装配侧,实现装配与上料的并行操作;上料平台模块可实现大容量的组装夹具上料;点胶位置标定模块用于更换点胶头后其 Z 向位置的标定。最后设计了装配作业流程。

其次,依据待装配零件本身特性及装配任务要求,制定了锁紧工艺流程,设计了一套可用于零件定位、锁紧、上下料的自动组装夹具。该自动组装夹具主要由三部分组成,分别为锁紧压板、锁紧底板和上料支架。锁紧压板主要用于为底座零件提供压紧力以固定磁钢组件;锁紧底板用于固定磁钢零件,与锁紧压板配合使用以实现锁紧;上料支架可用于上下料时对锁紧压板、锁紧底板和底座的定位,也可在点胶时提供辅助支撑。

最后,分析了磁钢自动装配系统的主要误差来源,并利用仿真软件模拟装配过程,计算分析了在装配过程中磁性干扰力所引起的磁钢组装机械臂末端的变形,并对磁钢组装机械臂的机械结构做出相应改进。

关键词:磁钢组件装配;精密装配设备结构设计;自动组装夹具设计;机械臂结构优化;

Abstract

As an important part of inertial navigation device, accelerometer can be used to sense the acceleration of moving carrier along a certain direction. The more uniform the magnetic steel supplied by the magnetic steel component of the torquer in the accelerometer is, the smaller the nonlinear error of the accelerometer will be, so the assembly accuracy of the magnetic steel component can directly affect the sensing accuracy of the accelerometer. Past accelerometer magnetic steel component assembly, dispensing operations such as mostly by artificial, tweezers and other tools, or a microscope under the auxiliary of semi-automatic equipment, its dependence on the operator's personal skill level, and low efficiency, poor consistency, assembly procedure, so the urgent need for the development of new magnetic steel components accelerometer high precision automatic assembly equipment in order to solve this problem.Based on accelerometer magnetic steel component assembly task requirements, design a set of assembly, lock, dispensing, measurement, and other functions as one of the precision automatic assembly system, and a split type fast automatic locking assembly fixture and locking method, and the error source of the assembly system were analyzed, and then through the simulation computation simulation of assembly process, optimize the structure of the mechanical arm.

Firstly, based on the modular design idea, the assembly tasks were decomposed, and the overall hardware structure of the high precision automatic assembly equipment and its assembly process were designed. The assembly equipment is pided into 8 modules, which are assembly operation module, precision measurement module based on machine vision, feeding manipulator module, working table module, feeding turntable module, feeding platform module, dispensing position calibration module, platform and bracket. The assembly operation module is the main execution module, which is responsible for assembly, locking and other operations.Precision measurement module based on machine vision is responsible for monitoring the pose of assembly parts, and takes the way of seeing first and moving then to adjust the pose. The workbench module is responsible for mounting the fixture during assembly. Feeding manipulator module is responsible for fast loading and unloading; The feeding turntable module can move the assembly fixture from the feeding side to the assembly side to realize the parallel operation of assembly and feeding. The feeding platform module can realize the loading of assembly fixture with large capacity. The dispensing position calibration module is used to calibrate the Z direction position after replacing the dispensing head. Finally, the assembly process is designed.

Secondly, according to the characteristics of the parts to be assembled and the requirements of the assembly task, the locking process was formulated, and a set of automaticassembly fixtures for positioning, locking and loading and unloading of parts was designed.The automatic assembly fixture is mainly composed of three parts, namely, the locking plate, the locking bottom plate and the feeding bracket. Lock plate is mainly used to provide compression force for the base parts to fix the magnetic steel components; The locking bottom plate is used to fix the magnetic steel parts, and it is used with the locking plate to achieve locking. The feeding bracket can be used for positioning the locking plate, the locking bottom plate and the base when loading and unloading, and can also provide auxiliary support when dispensing.

Finally, the main error sources of the magnetic steel automatic assembly system were analyzed, and the assembly process was simulated by using simulation software. The deformation of the end of the magnetic steel assembly manipulator caused by magnetic interference force in the assembly process was calculated and analyzed, and the mechanical structure of the magnetic steel assembly manipulator was optimized accordingly.

Key Words:Steel Magnet Parts Assembly; Design of Precision Assembly System Structure; Design of Automatic Assembly Fixture; Structure Optimization of Manipulator

目 录

1 绪论

1.1 课题背景及意义

现代机电产品正不断朝着微型化、多功能化和精密化的方向发展,而现有的机械加工技术和制造设备难以一次加工出形状复杂、多功能集成的微机电系统。同时为了提高了微机电系统的整体性能,一个复杂系统的不同零件需要采用不同的加工材料和不同的微细加工工艺制作。所以通过采用一定的精密装配技术将多个独立的零件集成组装从而微机电系统就成为最佳选择[1].作为惯性导航系统中重要组成之一的加速度计,可用来感测运动载体沿一定方向的加速度,在航空航天、工业汽车、制导武器、工业自动化、机器人等领域得到了广泛地应用[2],其制造和装配精度密切影响惯性导航的准确性。随着加速度计的应用领域不断扩宽,对高性能加速度计的研制和精密装配成为现如今微机电产业下炙手可热的焦点[3].经过多年的发展,国内外各大研究机构相继设计出多种结构形式及工作原理的加速度计,其中挠性摆式加速度计以其优良的特性在中高精度要求的场景下脱颖而出[4],得到了广泛的应用。它依靠符合胡克定律的挠性关节产生无摩擦的形变,性能稳定,检测精度高,在常见线性加速度计中属于较为成熟的产品,并将在相当长的时间内继续使用[5].

在挠性摆式加速度计中存在一个力封闭式平衡系统,即使用通过恒定磁场的力矩线圈产生的反馈力去平衡输入加速度对力敏感的摆组件所产生的惯性力,使摆组件一直处于平衡状态[6].通过检测加载在力矩器线圈中的反馈电流,即可完成对加速度的测量[7].

其中,力矩器中摆组件线圈所在的工作气隙对磁场性能要求比较高[8],工作气隙既是利用永久体磁钢所产生磁场的地方,又是力矩线圈发生偏摆运动的场所,而线圈所在的摆组件其挠性关节变形符合胡克定律,因此工作间隙处的磁场越均匀,加速度计的非线性误差就越小[8].磁钢组件作为挠性摆式加速度计中的重要组成部分,负责为力矩器提供均匀的磁场,其制造和装配精度会直接影响到加速度计力矩器的感测精度。

目前,磁钢组件的装配大多由人工在显微镜、镊子或半自动设备的辅助下进行装配,装配效果依赖于工人个体的技术水平,且受到工作经验、工作状态、甚至是心理因素的影响,因而难以控制装配效果的一致性,装配效率较差,特级性能率不足[9].在高性能磁钢组件装配需求和低效人工装配现状的强烈反差下,研制高精度自动化磁钢组件装配设备已是迫在眉睫。

1.2 课题研究现状

1.2.1 精密装配关键技术

(1)微操作机器人技术微操作机器人是指机器人本身尺寸较大,但其能够在较小的作业空间范围内实现微米、亚微米,甚至是纳米级别的微操作的一类机器人。微操作机器人并非只是简单地将装配机器人宏观尺度操作进行缩小,因为随着待装配器件尺度的缩小,尺度效应、隧道效应、表面效应等问题逐渐凸显,表面张力、范德华力、静电力以及粘附力逐渐占据主导[10],一些在宏观尺度上看似简单的操作原理或控制策略已经不再适用,因而有必要针对具体的待操作微器件,研发与其自身特征和规律相匹配的微操作系统结构和控制方法。

常见的微操作机器人有串联型微操作机器人、并联型微操作机器人、宏-微结合的微操作机器人、直角坐标型微操作机器人等等[11].

(2)微夹钳技术微装配的核心在于根据微器件自身特征及规律,开发出适合的微驱动和微夹持方法以克服微观世界下的黏附力等等因素,实现对微器件的有效抓取、定位和释放[12].作为微装配系统末端的重要执行器,微夹钳为微器件的抓取、姿态调整、装配执行等等提供了重要保证。微夹持器不但要求自身拥有体积小、重量轻等特点,还需要考虑其可提供的夹持力大小和有效夹持行程。根据微夹持器的驱动形式,可将微夹钳分为真空吸附式微夹持器、静电式微夹持器、压电式微夹持器、电磁式微夹持器、形状记忆合金微夹持器等等[13].

(3)显微视觉传感技术显微视觉测量是微装配系统领域中最常用的实时监测技术之一,由于其测量精度高,适应性好,可实现非接触式的快速测量而受到广泛应用[14].机器视觉是一门多学科交叉的技术[15],其已经广泛的应用于多种行业[16],但不同于传统宏观视觉相机,显微相机景深较小,视场范围非常受限,因而对微器件的特征提取有较高要求。一般可通过滤波、二值化、边缘提取、图像拼接等图像处理方法等对图像做预处理,之后根据具体微器件表面特征制定相应的特征提取算法以实现对微器件的位姿测量,以为后续的装配过程提供决策依据[17].常见的显微视觉系统包括光源、光学镜头、图像传感器、图像处理单元等等[18].光源用于照亮被测物体,使其特征突出便于提取特征;光学镜头负责成像,将被测物体成像至图像传感器上;常见的图像传感器有 CCD 相机和 CMOS 相机两种类型,近年来,CMOS 相机芯片技术取得突破性进展,以其高帧率、高响应速度、低噪声、低制方式,"先看后动"的视觉引导模式和"边看边动"的视觉伺服模式[19].

1.2.2 国外研究现状

来自日本东京大学的 Hatamura 等人研制了一套可用于超大规模集成电路铝配线切割实验的微纳米操作系统[20, 21],其精密操作机械手如图 1.1(a)所示。其中左机械手为宏-微结合的微操作机器人,使用尺蠖式压电直线电机进行驱动,可在 20mm×20mm×20mm的作业空间范围内实现 10nm 的超高定位精度。右侧机械手负责可在 15μm×15μm×15μm的小作业空间范围内执行精密操作,定位精度为 10nm,由压电陶瓷驱动,可实现三自由度运动。操作手末端采用电解研磨的镍针或金刚石作为执行器,并通过连接在微针根部的一维力传感器对操作过程中的装配力进行监测。研究人员在扫描电子显微镜的观察下通过带有力反馈功能的遥杆实现操控。此后 sato 等人在此基础上为左右操作机械臂添加了精密旋转自由度,由音圈电机进行驱动,运动分辨率可达 0.1°。将电子显微镜融合光学显微镜实现对装配空间的有效精密监测。并研制了适用于微粒操作的真空吸附式微夹钳。

由西班牙国防大学的 Marta Torralba 主导,联合美国北卡罗莱纳大学精密计量中心共同研制出的一种触觉敏感可计量的三指型微装配机器人系统[22],可实现微米级零件的高效夹持搬运及测量操作。其整体系统结构如图 1.2(a)所示,主要由微操作夹钳、前后显微相机、三轴精密运动平台、主机 PC 和辅助 PC,以及手柄控制器组成。

该微装配机器人系统的技术核心在于微操作夹钳,夹钳的单根手指结构如图 1.2(b)和图 1.2(b)所示,通过压电执行器驱动单根手指运动,并通过杠杆原理进行放大,单根手指末端连接由石英音叉驱动的驻波碳纤维针管探头。石英音叉在驱动电路(DDS 芯片,直接数字频率合成器)的作用下产生震动,引起碳纤维发生驻波震动现象。通过检测驱动器输出电压的幅值,判断是否接触,进而在压电陶瓷的驱动下夹紧工件。并通过实验测出每个音叉的固有频率,利用固有频率下的共振可以达到更高振幅的原理来释放零件。

该微操作夹钳具有如下显著优点:通过纤维的振动可以有效克服微尺度下的粘附力,而监控音叉的驱动电路可以为接触和释放零件提供有效的信号确保装配流程顺利进行,此外,对接触相互作用信号进行测量,可感知接触力的大小,形成触觉反馈。对接触面的检测提供了现场尺寸测量能力。每个手指可以独立操作,以适应不同形状大小的零件。

独有的三指形式可有效的防止振动释放微零件时微零件被弹出的现象。

加拿大多伦多大学的可实现复杂三维微结构的六自由度微装配系统[23, 24].该六自由度并联微装配机器人主要由两部分组成:一个四自由度的可动工作平台和一个两自由度的工作臂。其中工作平台可沿 X 向、Y 向、Z 向进行平动,同时也可绕 α 轴做旋转运动;工作臂则可控制精密探针绕 β 轴和 γ 轴旋转,且探针顶端刚好位于 β 轴和 γ轴的交点处。工作平台和精密操作机械臂共采用 6 个步进电机控制全部六个自由度,移动分辨率可达 0.2μm 每步距角,旋转分辨率可达 0.072°每步距角。微型工件被放置在工作平台上,微夹钳则通过胶结的方式连接到探针上。整个过程中由夹钳组拾取和装配工件,由于系统具有 6 个自由度,所以装配过程较为灵活,能够实现较为复杂的动作,同时误差的补偿也比较容易。

装配机器人采用视觉检测系统为装配过程提供视觉反馈。选用黑白 CCD 相机,其放大倍率为 20 倍,分辨率为 1024×768,像素间距为 0.33μm,视场大小为 387μm×290μm.视觉系统位置调节可以采用手动和自动两种方式。

其微夹钳采用卡扣形式结构,能够在力的作用下被动的打开和关闭,结构简单,操作方便。装配开始之前先将微夹钳胶接到工作臂末端的探针上,通过紫外线的照射使其固化。采用视觉图像处理技术准确的判断夹钳的位置和姿态,通过预先设定的误差补偿算法,控制夹钳精准地完成整个装配过程。

1.2.3 国内研究现状

国内对微装配机器人的研究起步较晚,但发展迅速。来自北京理工大学机械工程学院的叶鑫等人研制了一套同轴定位微装配系统[25],其主要结构如图 1.4(a)所示。该系统主要包括运动控制模块、激光测距模块和视觉测量模块。运动控制模块包含沿 X 轴平动,沿 Y 轴平动,以及沿 Z 轴旋转的自由度,其中沿 X 轴平动的自由度用于移动激光测距模块。系统的主要原理如图 1.4(b)所示,在系统核心位置安装有涂有半防半透涂层的棱镜,表面 1 是一个完全反射的表面,表面 2 涂有半防半透涂层。光的能量有一半可以被表面反射,另一半可以穿透。因此,摄像机可以通过棱镜同时捕捉到目标部分和基座部分的图像,且基部与目标部的法线方向是同轴的。通过检测同轴定位系统下基座部分与目标零件的偏差,该自动装配系统成功实现了对 800?m 厚的 LIGA 零件的装配。

如图 1.5(a)所示,中科院自动化所开发出一套能在 6 自由度的三维空间中组装两个毫米级元件的自动精密装配系统[26, 27].该系统由三自由度机械手、四自由度调节平台、三个正交显微镜和一个力传感器组成的传感系统和计算机组成。提出了基于机械手或调节平台主动运动的图像特征提取和图像雅可比矩阵的标定方法。提出了对中、插入两阶段的装配策略。调心阶段,根据测量到的相对定位误差,首先利用调整平台实现定位,然后根据测量到的相对位置误差与机械手进行位置对准。在插入阶段,精确地引入接触力来保护零件,提高装配质量。所开发出的自动精密装配系统配套所提出的方法可以成功地自动装配这两个部件。大大提高了装配的效率与可靠性。

任务目标完成两个部件的装配:构件 A 为外径 6mm,高度 6mm 的圆柱形结构体,构件 B 为外径约 11mm,厚度 0.5mm 的薄环形硅片。构件 A 上端外径比 B 构件内径大20 微米,过盈配合,倾斜导向面。零件如图 1.5(b)和 1.5(c)所示。

装配平台由一个三自由度机械手,一个四自由度调节平台,三个正交显微相机和一个力传感器组成的传感系统组成。机械手负责构件 B 与构件 A 的对准,调整平台负责调整构件 A 姿态与插入过程。每个显微相机对两个方向的平移和一个方向的旋转敏感。

上海大学机电工程与自动化学院研制了一台压电驱动 3 自由度宏微并联机器人[28].

宏微观组合方法作为实现多维、高速跨尺度纳米精密定位的有效途径,在集成电路制造领域具有重要的作用。上海大学机电工程与自动化学院设计并分析了一种三自由度宏微机械手,解决了大行程、高精度和多自由度之间的矛盾。该宏操作器是由三个线性超声电机驱动的三棱柱-旋转-转动(3-PRR)结构并联操作器。对 3-PRR 并联机器人的动力学模型和基于交叉采样误差的同步运动控制器进行了理论分析和实验测试。为了进一步提高定位精度,设计了一种由三个压电叠片驱动器驱动的 3-DOFs 单片柔性机械手。在此基础上,提出了一种基于多层 BP 神经网络的逆运动学模型辨识器来实现定位控制。

最后,通过形成宏观微观结构,宏微操作机械手成功地实现了从点定位任务(2 毫米, 2 毫米,0rad)回到原点(0 毫米,0 毫米,0rad),并且在 X 和 Y 方向的平移误差小于±50nm,而绕 Z 轴旋转误差小于 1μrad.

1.3 本论文研究方案

1.3.1 论文主要研究目标

本课题针对加速度计磁钢组件装配中人工装配时锁紧效率低、装配精度低、工序分散等问题,通过分析零件装配过程中的关键步骤,设计一台磁钢组件自动装配设备,提高装配质量和装配效率。设备基于机器视觉测量技术实现零件位置的自动测量;由于磁钢具有磁性,设备需要克服装配过程中的磁性干扰力,保证装配到位;在完成自动对准装配任务后,需要自动锁紧已装配组件;在自动锁紧完成后,需要将磁钢组件翻转,进行粘胶剂的涂敷,以将磁钢组件进行联接;粘胶剂固化后需要对磁钢组件进行测量,记录装配误差;此外,装配设备需实现磁钢组件的批量自动化装配。同时,本设备的装配目标并不限于装配加速度计磁钢组件,装配系统硬件结构应朝着装配系统模板的方向进行设计,在更换关键性的夹具及执行模块后,可用于其他微小组件的装配。

1.3.2 论文主要研究内容

根据以上研究目标,开展如下研究工作:

(1)自动装配设备总体方案设计根据具体装配任务,完成自动化装配设备的总体结构设计,使其能够实现全自动的上下料、自动装配与锁紧、组件胶粘接与自动测量等功能。设计各功能模块,对执行器、传感器和电动元件等进行选型,对关键的机械结构进行设计。完成装配设备的硬件结构搭建。

(2)自动锁紧组装夹具设计分析待装配零件特征,设计磁钢组件的自动锁紧方法,合理设计上料、装配及锁紧夹具和零件操作装置,选择合适的材料,使待装配零件能够被可靠的夹持和定位,在胶粘剂固化前确保已装配的磁钢组件不会发生相对位置窜动。在锁紧时克服组件间磁力的干扰,确保自动锁紧的稳定性。

(3)加速度计磁钢组件装配设备控制策略根据根据所设计全自动装配设备各功能模块运作方式及自动组装夹具的结构特性,合理安排各模块间操作顺序和装配作业流程,高效率完成目标装配任务。

(4)设备装配误差来源分析分析磁钢组件自动装配系统的主要误差来源,针对磁钢组装机械臂,模拟装配过程,仿真计算磁性干扰力对其末端的变形,并对机械臂的结构做出优化。

2 磁钢组件装配设备设计分析

2.1 磁钢组件装配任务分析

2.1.1 待装配组件特征分析

2.1.2 装配要求及精度

2.2 装配设备整体结构设计方案

2.2.1 装配系统难点分析及解决思路

2.2.2 装配设备具体结构

2.3 本章小结

3 磁钢组件装配设备结构设计

3.1 系统硬件模块设计

3.1.1 装配作业模块

3.1.2 基于机器视觉的精密测量模块

3.1.3 上料机械臂模块

3.1.4 作业工作台模块

3.1.5 上料转台模块

3.1.6 上料平台模块

3.1.7 点胶位置标定模块

3.2 磁钢组件自动装配系统作业流程

3.3 本章小结

4 磁钢组件自动锁紧组装夹具设计

4.1 组装夹具设计要点分析

4.2 组装夹具整体结构设计

4.3 组装夹具的定位

4.3 磁钢组装机械臂结构设计

4.4 组装夹具的操作方法

4.5 本章小结

5 装配系统误差与机械臂优化

5.1 装配系统误差

5.1.1 装配系统主要误差来源

5.1.2 模块安装引入的几何误差

5.2 磁钢组件装配过程永磁体仿真

5.3 磁钢组装机械臂静力学仿真与结构优化

5.5 本章小结

结 论

针对加速度计磁钢组件人工装配中一致性差、装配效率低、严重依赖个人技术水平等问题,本论文为某型号加速度计磁钢组件设计开发了全自动化的精密装配设备,实现了磁钢组件的高效精密装配。

具体地,本文完成了以下几个研究内容:

(1)根据装配任务要求,对磁钢组件高精度全自动装配设备整体结构进行了设计。

在设计时基于模块化的思想,将装配任务分解,逐模块对其中的精密位移滑台、气动滑台、气缸、气动夹钳、工业相机等电气元件、标准件进行选型;对各模块中的关键机械结构进行设计,合理布置各模块的空间位置结构、作业空间范围;制定了一套用于磁钢组件自动装配设备的装配作业流程,使各模块分工协作,相互配合,可高效的完成磁钢组件的自动装配、锁紧、点胶、测量等操作。

(2)根据待装配零件特征和装配任务要求,提出了磁钢组件自动锁紧方法,设计了一套自动组装夹具以实现磁钢组件的上下料、定位、装卡和锁紧等操作。自动组装夹具采用分体式设计,由多个主要结构拼接使用,不但可以克服装配过程中磁性力的干扰,方便地完成定位,提供有效锁紧力,又不至于损伤待装配零件。且自动组装夹具采用易拆卸设计,在磁钢组件胶粘结固化后可方便的对夹具工装进行拆卸以便后续作业内容。

(3)针对所设计的精密自动化装配设备,分析了装配系统在设计与安装方面的主要误差来源;模拟装配过程,分析了因磁钢组装机械臂末端在磁性力影响下产生形变而导致的偏转误差,并对机械臂结构做出改进,改进后的模拟结果表明机械臂的变形偏移大幅减小。

后期工作展望:

(1)通过实验对精密自动装配的各项指标进行标定,建立误差补偿模型,以减小装配误差,提高装配精度和装配效率。

(2)优化自动组装夹具结构细节,提高自动锁紧成功率。针对不同型号的微小零件,修改机械臂末端执行器,并研制相应的夹具工装,以扩大精密自动装配设备的应用范围。

参 考 文 献

[1]吴朝明。 自动微装配系统的关键技术研究[D]. 重庆:重庆大学, 2013.

[2]张炎华, 王立端, 战兴群, 等。 惯性导航技术的新进展及发展趋势[J]. 中国造船,2008,49(183):134-144.

[3]张攀峰。 光学高精度微加速度计的位移测量系统研究[D]. 浙江:浙江大学, 2006.

[4]徐 瑞, 朱筱虹 , 赵金贤 . 惯 性导航标 准现状 及标准体 系探讨 [J]. 测 绘科学,2013,38(1):40-43.

[5]赵君辙, 邢馨婷, 杨中柳。 线加速度计的现状与发展趋势综述[J]. 计测技术,2007,27(5):1-4.

[6]刘润, 蔡体菁, 丁昊。 高精度石英挠性加速度计闭环系统的设计与分析[J]. 东南大学学报(自然科学版), 2010,40(2):311-315.

[7]王勇, 唐光庆, 周静梅, 等。 石英挠性加速度计磁路仿真分析与优化设计[J]. 压电与声光, 2010,32(4):551-553.

[8]刘攀龙。 石英挠性加速度计的标定与温度补偿研究[D]. 国防科学技术大学, 2008.

[9]张习文。 微小型加速度计的精密装配及影响性能的因素研究[D]. 大连:大连理工大学, 2013.

[10]罗翔, 沈洁, 颜景平。 微装配的若干关键技术[J]. 电子机械工程, 2002,18(1):35-37.

[11]谢晖, 孙立宁, 荣伟彬, 等。 MEMS 微装配机器人系统的研究[J]. 机械与电子,2005(3):7-10.

[12]黄心汉。 微装配机器人:关键技术、发展与应用[J]. 智能系统学报, 2020,15(3):413-424.

[13]张培玉, 武国英, 郝一龙, 李志军。 微夹钳研究的进展与展望[J]. 光学精密工程,2000(3):292-296.

[14]Jayaram K, Joshi S S. Design and Development of a Vision-based Micro-assemblySystem[J]. Proceedings of the Institution of Mechanical Engineers, Part B:

Journal of Engineering Manufacture, 2015,230(6):1164-1168.

[15]褚乐添。 基于视觉的 LED 照明产品的自动装配[D]. 上海:上海交通大学, 2015.

[16]葛云涛。 机器视觉及其应用 机器视觉系统集成技术[J]. 应用光学, 2007,28(2):245-248.

[17]余文勇, 石绘。 机器视觉自动检测技术[J]. 中国科技信息, 2013(24):184.

[18]李红俊, 韩冀皖。 数字图像处理技术及其应用[J]. 计算机测量与控制, 2002,10(9):620-622.

[19]Weng J, Cohen P. Camera Calibration with Distortion Models and AccuracyEvaluation[J]. Pattern Analysis & Machine Intelligence IEEE Transactions on,1992,14(10):965-980.

[20]Morishita H, Hatamura Y. Development of Ultra-micromanipulator System UnderStereo SEM Observation[C]// IEEE/RSJ International Conference on IntelligentRobots & Systems. IEEE, 1993.

[21]Hatamura Y, Morishita H. Direct Coupling System Between Nanometer World andHuman World[C]// Micro Electro Mechanical Systems, An Investigation of MicroStructures, Sensors, Actuators, Machines & Robots IEEE. IEEE, 1990.

[22]Torralba M, Hastings D J, Thousand J D, et al. A Three-fingered, Touch-sensitive,Metrological Micro-robotic Assembly Tool[J]. Measurement Science & Technology,2015,26(12):125902.

[23]Chu H K, Mills J K, Cleghorn W L. Parallel Microassembly with A RoboticManipulation System[J]. Journal of Micromechanics & Microengineering,2010,20(12):125027-125039.

[24]Dechev N, Ren L, Liu W, et al. Development of A 6 Degree of Freedom RoboticMicromanipulator for Use in 3D MEMS Micro-assembly[C]// Robotics and Automation,2006. ICRA 2006. Proceedings 2006 IEEE International Conference on. IEEE, 2006.

[25]Ye X, Gao J, Zhang Z J. A Microassembly System with Coaxial Alignment Function[J].

Applied Mechanics and Materials, 2014,487:678-681.

[26]Liu S, Xu D, Zhang D, et al. High Precision Automatic Assembly Based onMicroscopic Vision and Force Information[J]. IEEE Transactions on AutomationScience and Engineering, 2016,13(1):382-393.

[27]Shen F, Wu W, Yu D, et al. High-precision Automated 3-D Assembly with AttitudeAdjustment Performed by LMTI and Vision-based Control[J]. IEEE/ASME Transactionson Mechatronics, 2015,20(4):1777-1789.

[28]Zhang Q, Li C, Zhang J, et al. Synchronized Motion Control and PrecisionPositioning Compensation of A 3-DOFs Macro-micro Parallel Manipulator FullyActuated by Piezoelectric Actuators[J]. Smart Materials and Structures,2017,26(11):115001.

[29]贾林, 顾爽, 陈启军。 基于图像视觉伺服的移动机器人自主导航实现[J]. 华中科技大学学报(自然科学版), 2011,39(S2):220-222.

[30]沈飞, 徐德, 吴文荣, 等。 微操作/微装配中微力觉的测量与控制技术研究现状综述[J].自动化学报, 2014,40(5):785-797.

[31]吴雯岑, 赵辉, 刘伟文, 等。 精密视觉测量中照明对图像质量的影响[J]. 上海交通大学学报, 2009(6):931-934.

[32]朱宝伟。 机器视觉中的光源照明设计[J]. 电子科技, 2013,26(3):80-82.

[33]王旭, 高佳佳, 李飞, 等。 数控机床误差补偿关键技术及其应用[J]. 数字化用户,2017,23(46):42.

[34]杨国哲, 王立平, 郁鼎文, 等。 三维微细电火花加工运动平台的误差模型建立[J]. 机械工程师, 2006(6):23-25.

[35]裴丽梅, 位恒政, 王为农, 等。 基于步距规的三坐标测量机的几何误差分析[J]. 计量学报, 2009,30(5A):50-52.

[36]邾继贵, 邹剑, 林嘉睿, 等。 摄影测量图像处理的高精度误差补偿法[J]. 光学学报,2012,32(9):121-128.

[37]刘松林, 哈长亮, 郝向阳, 等。 基于机器视觉的线阵 CCD 相机成像几何模型[J]. 测绘科学技术学报, 2006(5):387-390.

[38]池福俊, 陈敏。 图像测量系统及关键技术研究[J]. 世界制造技术与装备市场,2011(4):43-45.

[39]雷玉堂, 罗辉, 马娟。 CCD 摄像机的误差及其检校[J]. 光学与光电技术, 2004(4):48-50.

[40]Heikkila J, Silvcn O. A Four-step Camera Calibration Procedure with ImplicitImage Correction[C]// Computer Society Conference on Computer Vision & PatternRecognition. IEEE, 1997.

[41]Fryer J G, Brown D C. Lens distortion for close-range photogrammetry[J].Photogrammetric Engineering & Remote Sensing, 1986,52(1):51-58.

[42]邾继贵, 邹剑, 林嘉睿, 等。 摄影测量图像处理的高精度误差补偿法[J]. 光学学报,2012,32(9):129-136.

[43]Peuchot B. Camera virtual equivalent model 0.01 pixel detectors[J].Computerized Medical Imaging and Graphics, 1993,17(4-5):289-294.

[44]徐向东。 微型悬丝摆式加速度计惯性组件装配设备研制[D]. 大连:大连理工大学, 2019.

[45]郇岩强。 微小零件操作装置与自动锁紧夹具设计[D]. 大连:大连理工大学, 2018.

[46]金天伦。 微小挠性组件的自动装配控制与软件[D]. 大连:大连理工大学, 2020.

致 谢

总觉得"毕业"这个词距离我们十分遥远,可时光飞逝,转眼间还真就到了要说再见的时候。在这即将步入社会的前夕,学生生涯的末尾,毕业论文的完成之际,由衷地向各位表达诚挚的谢意!

首先一定要感谢王晓东导师对我的辛苦栽培。王老师严谨认真的科研态度,精益求精的工作作风,渊博的理论与实践知识深深令我折服。课题研究中,王老师事无巨细地悉心指导我,当我迷茫时,为我指明方向;当我有所突破时,给我提出更高要求。从王老师身上学到的专业知识和做人做事的态度将在今后一直影响着我。再次深深地对王老师表达由衷的谢意!

同时感谢罗怡老师在科研和生活中对我的指导和帮助。罗老师对待学生和蔼可亲,对待科研一丝不苟,深受学生们的高度评价,为我三年研究生期间的学习和生活带来了许多温暖。

同时感谢房运涛、张志勇、王兴远、乔晓旭等博士生师兄,博士师兄们专业知识扎实,生活经验丰富,总能在我疑惑时给予我帮助;感谢牛文婷、金天伦、李欣、高习义、王韬、陈明一、李伟师兄师姐们的照顾,是你们把我领进了课题组的大家庭中,为我的科研与生活铺平了前路;感谢同门杜甫、全先帅、钱志龙、王会彬、王晓飞、元国钊的陪伴,使我们共同进步,度过了许多快乐时光;感谢师弟于忠洋、孙鹏、肖尧、韩策、江海川、乔辛迎,是你们的积极协助与支持,才使得科研工作能按时顺利完成。

同时感谢我的研究生室友李杨、李连福,三年研究生生活期间为我出过不少点子,深厚的友谊是我永远的精神财富。

此外,还要感谢我的女朋友猪猪芮、父母、妹妹和家人们,是你们在背后默默的支持让我免除了后顾之忧,得以安心科研学习,顺利完成学业内容。

最后,感谢在百忙之中抽出时间参与论文评审、毕业答辩的各位老师!你们的宝贵意见将促使我的不断进步!

(如您需要查看本篇毕业设计全文,请您联系客服索取)