摘 要

随着机械加工行业竞争日益激烈,为保证生产效率,装夹零件时越来越多采用了稳定、快速的液压夹具。缸体类与叉架类零件属于典型的多孔多面零件,零件成形面较多,壁厚较薄,形状不规则且结构复杂,定位与夹紧方式选择困难,易发生装夹变形和工件边角部分加工颤振,影响零件加工精度,对于夹具的质量要求较高。传统夹具结构尺寸优化和轻量化设计耗费大量时间和精力。本文采用理论分析与仿真分析相结合的方法,以大批量生产的某型号单缸水冷式空压机缸体为例,研究多孔多面零件液压夹具设计与优化,为此类零件的夹具设计寻求一种合理的设计方法,缩短夹具设计周期,提升制造企业的竞争力。

对多孔多面零件进行加工工艺分析,分析零件结构特性、加工要求,选定加工方法,拟定加工工序和工艺参数,为夹具设计提出技术指标与要求。

多孔多面零件夹具设计时,采用 TOPSIS 理想逼近排序法分析候选定位基准面和候选夹紧方案理想化逼近程度,确定了定位方式与夹紧方式。重点分析了 3-2-1 定位方式与一面两销定位方式,并进行定位元件设计与定位误差计算。使用 NOVEX 软件估算切削力,进而估算夹紧力,得出每个夹紧点所需夹紧力,进行夹紧元件和辅助元件选型。

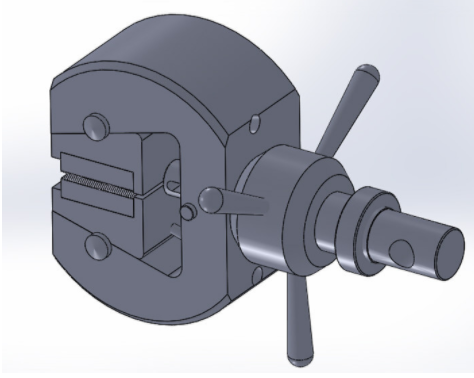

最后使用 CREO 软件设计夹具整体模型,规划夹具运行方案,并绘制液压油路运行图,完成夹具初步设计。

运用 ANSYS Workbench 软件对夹具和工件进行有限元静力学仿真分析,通过分析变形量与应力分布情况,检查夹具定位面与工件加工位置变形量是否合格。发现单缸水冷式空压机缸体夹具系统和工件都出现应力集中和变形,得出定位支撑 2、CNA02 夹紧器压头和压板 1 都需要进行结构优化。

采用响应面分析法与拓扑优化分析法相结合的方法优化夹具结构尺寸,并完成轻量化设计。针对表面质量低、结构薄弱的夹紧平面装夹应力集中问题,设计了一款可微调压头。对单缸水冷式空压机缸体压板 1、定位支撑 2 和压头进行结构优化。对优化后夹具系统和工件进行有限元静力学结构分析,得出夹具变形量和应力、工件应力都满足加工需要,但工件加工面仍变形较大,通过增设 CSY03 辅助支撑,使工件总体变形量降至 0.013mm,腔体结合面和水道孔台阶面总体变形量分别降至 0.012 mm 和 0.007 mm,达到加工需要。

关键词:多孔多面零件;工艺分析;液压系统;夹具设计;有限元仿真

Abstract

The parts of cylinder block and fork frame are typical porous multifaceted partswith thin wall thickness, irregular shape and complex structure. In the process ofmachining, clamping deformation and machining chatter will inevitably occur, whichwill affect the machining accuracy. Therefore, the quality requirements on clampingdevices are higher. Traditional fixture design cycle is longer because fixtureoptimization costs a lot of time and energy. With the increasingly fierce competitionin the machining industry, in order to ensure the production efficiency, more andmore stable and fast hydraulic fixtures are used to clamp parts. In this paper, themethod of combining theoretical analysis and simulation analysis is adopted to studythe design and optimization of hydraulic fixture for porous multifaceted parts bytaking the cylinder block of a single-cylinder water-cooled air compressor producedin large quantities as an example, so as to find a reasonable design method for thefixture design of such parts, shorten the fixture design cycle and improve thecompetitiveness of manufacturing enterprises.

The processing technology of porous multifaceted parts including the structuralcharacteristics and processing requirements are analyzed, the processing proceduresand process parameters are determined, and the design requirements of fixture areproposed.

In fixture design, TOPSIS method is firstly used to analyze the degree ofidealized approximation of candidate positioning datum, and the positioning methodand clamping method are determined. The method of 3-2-1 positioning and one sideand two pins positioning are analyzed, and the positioning element design andpositioning error calculation are carried out. The clamping force at each clampingpoint is obtained by considering the cutting force calculated with NOVEX software,and the clamping elements and auxiliary elements are selected. Finally, the overall 3Dmodel of the fixture is designed in CREO software, the operation scheme andhydraulic control diagram of the fixture are planned.

The finite element static structure simulation analysis on the fixture andworkpiece is conducted in ANSYS Workbench in order to find out the reason ofdeformation and stress concentration of fixture positioning surface and workpiece. Itis concluded that the positioning support 2, CNA02 clamping device pressure headand pressing plate 1 need to be optimized.

To solve the problem of stress concentration of clamping plane with low surfacequality and weak structure, a fine-tuning indenter is designed. The structure ofpressure plate 1, positioning support 2 and pressure head are optimized. The finiteelement analysis on the optimized fixture system and workpiece shows that thedeformation and stress meet the processing needs, but the machined surfacedeformation of workpiece is still larger. By adding CSY03 auxiliary support, theoverall deformation of the workpiece is reduced to 0.013mm, and the deformation ofthe cavity joint surface and the channel hole step surface are reduced to 0.012mm and0.007mm respectively.

Key Words:Porous multifaceted parts; Process analysis; Hydraulic system;Fixture design; Finite element simulation

目 录

第一章 绪论

1.1 课题研究背景及意义

随着机械制造业技术水平的提高,企业之间的竞争愈发激烈,客户对产品的加工精度与个性化要求也越来越严格。多孔多面零件承担传递转矩、连接与保持零件之间相对位置的作用,应用非常广泛,零件的加工精度很大程度上影响装配体的装配精度、使用寿命和工作精度。因此,零件装配面精度要求较高,对夹具的装夹质量要求也很高。大多数机加工企业选择柔性较好的加工中心作为主要加工设备加工多孔多面零件,但传统工艺装备无论是精度还是效率方面都限制了设备加工潜力,越来越多的企业选择能够提供较大夹紧力,快速、方便的液压工艺装备。

多孔多面零件成形面众多,零件结构复杂,有很多可作为定位基准选择的面,传统的夹具设计定位与夹紧方式选取是根据原有的相似夹具进行新产品夹具设计构思,通过经验判断,选取定位与夹紧方式,没有一致的选择标准,也没有合理的理论依据。

为保证切削加工的稳定进行,夹具就必须对工件施加足够的夹紧力。多孔多面零件多数成形面壁厚较薄,或者由于工件材料许用应力较低,施加夹紧力后容易出现应力集中和装夹变形,造成加工超差。例如:本文后续分析的单缸水冷式空压机曲轴箱缸体原加工工艺导致废品率超过 10%,主要由水道孔锥度变形和腔体结合面边角加工颤振导致。

在实际加工生产过程中,工艺装备准备周期约占整体生产准备周期的一半,而在工艺装备准备周期中约 70%耗费在夹具设计环节,产品的生产进程受夹具设计效率影响极大,夹具设计质量也极大地影响了产品加工质量。多数液压夹具元件与工件接触部分设计为可拆卸型,例如压板、帽盖等结构,方便设计人员根据不同的工件结构进行调整,此外,还有非标定位支撑、夹具底板等元件往往需要进行结构尺寸优化或者轻量化设计。传统的夹具结构优化通过反复进行模型修改和测试,耗费了设计人员大量时间和精力,延长了夹具设计周期,往往只能得到模型修改测试中相对最优结构。

本文对多孔多面零件工艺分析与夹具设计进行研究,为此类零件的夹具设计寻求一种合理的设计方法,缩短夹具设计周期,提升制造企业的竞争力,选题具有较大的实用价值。

1.2 国内外研究的发展现状

1.2.1 多孔多面零件加工与装夹技术现状

多孔多面零件结构没有统一标准,工件装夹不方便,针对此类零件加工与装夹技术国内外学者做了大量的研究。

Zhang F. P.等人[1]通过分析夹具布局规划过程和夹具结构设计过程,对夹具设计过程相关知识进行建模,形成了夹具设计知识重用的层次结构。利用关联分析方法生成推理规则,确定工件定位方式和定位基准的主动候选,采用熵权模糊综合评判法从候选定位数据中选择最合适的定位基准。将 RBR 与基于案例的推理相结合,实现了夹具元件的选择、元件尺寸的驱动和自动装配。Denkena Berend等人[2]采用逐步线性回归的方法,确立了夹紧力、液压和活塞位置模型。利用多传感器评价提高传感器摆动夹具的测量精度,设计了一种利用传感摆动夹紧工件的夹具夹持系统。Kuigang Yu 等人[3]针对类似汽车车身设计了一种柔性夹具系统,该夹具控制系统可以计算定位单元的定位调节分量并驱动定位单元的调节机构,完成三个坐标轴方向上端部定位块的定位调整。YanFeng Xing[4]在传统有限元分析模拟的基础上,利用了辐射算法(SRA)和 Matlab 优化工具箱中的遗传算法(GAOT)对全局夹具定位点进行优化,以通风罩夹具设计为例,提出了一种基于 3DCS 仿真(用于尺寸分析)和全局优化算法相结合的全自动高效夹具布局优化设计。Xing Yanfeng 等人[5]提出了一种利用 NSSRA 算法优化夹具方案的方法。

根据制造经验消除不可行的节点,根据所有可行节点的位置对少数组进行划分,使用 NSSRA 算法进行优化,通过选择最优组中的可行点,生成最优夹具布局。

Zoppi Matteo 等人[6]针对航天工件自检测夹具系统装配布局优化问题,提出了"N-2-1-1"的夹具定位新原则,利用遗传算法和有限元分析相结合的优化方法对夹具布局进行优化。

蒲耀洲等人[7]针对薄壁套筒零件所受液压夹紧力对工件变形量和定位精度的影响,应用 ANSYS 软件分析得出了薄壁零件结构对工件装夹变形大的影响规律,并且进行结构优化,获得装夹变形更小且油压密封更好的结构。李峰虎、秦建斌和李卫平[8]针对螺旋桨叶片精加工刚度不足问题,采用整体支撑圈加局部液压浮动支撑的办法,解决了大侧斜螺旋桨机加表面的颤纹。赵光辉[9]利用滑块连杆机构,设计了一种卡爪张开角度可调,自锁性能较高的一体式液压夹具。上海理工大学的李崇玉[10]建立装配偏差源与装配偏差关系的仿真模型,结合汽车前纵梁结构特性,以定位点横坐标为设计变量,提出了一种基于响应面与 3DCS 仿真分析相结合的柔性焊装夹具定位点布置方案设计的方法。杨磊、张国政和周元枝[11]针对批量生产的轴承套件多件装夹钻铰孔加工,提出了一种 V 形块定位和轴向气动夹紧的装夹方式,并通过有限元分析验证可行性。上海工程技术大学的高磊[12]针对汽车支架零部件,采用一面两孔与偏心定位销支架辅助支撑配合的方式进行定位,提出了一种基于 Petri 网预估生产效率的夹具设计方法。南京航空航天大学的张玮[13]在线弹性、小变形假设和超元刚度矩阵的基础上,引入夹具法向定位补偿量的夹具设计方法,实现夹具主动定位调节控制装配偏差。广西大学的毛丹丹[14]针对汽车后桥支架加工,通过对支架上叉口的顶面和内侧面,下叉口的两内侧面粗基准采用定位钉解决了支架加工定位误差较大的问题,并通过拓扑优化对夹具进行轻量化设计。中北大学的袁少飞[15]通过计算工件特征的模糊相似性,运动矢量判别法完成候选装夹特征集合的推理,通过标准离差法和隶属度理论建立层次分析模型,得出最优定位基准排序。

综上分析,国外多孔多面零件装夹技术多数基于仿真分析进行研究,国内装夹技术多数针对某一种零件设计专用结构,对于多孔多面类零件定位与装夹合理性没有一致的评判标准。因此本文研究为此类零件的夹具设计寻求一种合理的定位与夹紧设计方法。

1.2.2 液压夹具设计国内外技术现状

在实际加工生产中多数采用液压夹紧或者气动夹紧。气动夹紧设备结构简单、夹紧运动速度快,但夹紧元件体积相比于液压元件大,所能适用的压力较小,一般为≤1MPa,适用于所需夹紧力不大的场合,且气动夹紧机构动力源工作时噪声大。液压夹紧元件能提供较大的夹紧力,结构紧凑,相比气动元件更加方便、稳定。液压夹具设计技术方面,国内外专家学者做了大量研究。

Olabanji Olayinka 等人[16]通过对零件进行应力和位移分析,确定了液压元件参数,通过夹具应力分析,验证了夹具材料的屈服强度在可承受范围内。通过对液压执行机构进行响应分析,得出通过电液阀正弦输入可以实现液压执行机构同步,结合冲压制动模型装配经验,设计了一种可重构装配夹具。Andrew Illidge和 Glen Bright[17]通过测试进给速度和主轴转速参数变化的情况下夹具系统的响应,设计了一种自动柔性夹具系统。该夹具能够容纳多种几何形状零件、具有半自动夹具设计功能,并在加工过程中提供自适应反馈。Yadav M.H 和 Mohite S.S[18]

基于 ANSYS 有限元分析的数值框架,预测工件的结构变形。通过对铝工件夹具绘制夹紧力与变形特性,将有限元分析数值框架与 CAFD 系统集成,调节液压夹具压力,矫正夹紧机构控制工件变形,实现自适应夹具的设计。Chetankumar M.

Patel 等人[19]针对要求互换性很强的镗孔小规模生产,设计了一款主要定位元件为可扩展夹头的夹头式液压夹具。

上海交通大学姚杰[20]通过分析零件结构特性,确定加工工艺,将实际工况与有限元仿真相结合查看工件最大变形以及切削变形,对专用液压夹具设计进行了详细分析。齐鲁工业大学的丁涛[21]改进了扭转实验机夹具夹紧、旋转和密封,利用 Inventor 软件对液压夹具的关键零部件进行力学模型分析。齐瑞晓、雷务然和赵贺[22]针对汽车传动轴端面齿中间凸缘钻孔设计为采用内花键定位液压夹具。

利用 SolidWorks 软件进行夹具设计和模拟检查,验证夹具设计的可行性和准确性。孙晓春和尚春祥[23]针对一面两销定位方式的夹具,由液压控制夹紧,定位元件设计为易拆卸结构。加工内容变化时,基座不变,更换相应配件,实现液压夹具的通用化。大连交通大学冷雪峰[24]针对飞轮壳马达孔加工变形进行定位夹紧方案分析,以及工件在切削力和夹紧力共同作用下有限元分析。结果表明,增设辅助支撑能有效提高薄壁件刚度,减少加工变形和避免颤振。任晓娟和赵小军[25]针对镗床镗孔工序特点,通过工艺要求分析,对夹具定位销夹紧缸支座和直线油缸进行设计,提高了加工精度。李磊和尹文晶[26]针对液压夹具只能独立执行动作造成加工事故,将液压夹具控制程序嵌入到机床加工程序代码中,实现了机床加工安全互锁,提高了设备运行安全性。

1.2.3 有限元仿真分析在夹具设计中的应用

在夹具设计中常用有限元静力学结构分析查看工件、夹具或夹具主要受力零件的变形和应力分布,针对不同的生产工艺,对比筛选最优方案,提高设计的可靠性和合理性。

Vijaya Ramnath[27]针对机床翻新夹具材料选用问题,使用 ANSYS 软件分析了铸铁、模具钢、和硬质合金三种材料作为夹具材料,对夹具使用效果的影响,结果表明硬质合金材料是最佳选择。Khan A.等人[28]提出了一种集成计算机辅助工艺规划和计算机辅助夹具布局规划系统,利用夹具数据库的初始数据和标准夹具规则确定定位布置和可行基准合适位置,通过 ANSYS 参数化设计语言优化工具自动优化定位器和夹具位置,得到变形量的有限元分析结果。Liang Zhipeng等人[29]针对非自动处理长阶梯轴齿轮加工定位精度问题,提出了双夹(DCC)理论设计,通过理论计算和仿真分析研究夹紧性能,基于 DCC 结构自动升降机构的扩展设计和工程应用。实现了长阶梯轴齿轮的高效自动化加工。PrajwalShenoy 等人[30]针对传统滚齿夹具作业准备时间长,设计了一种分体式夹具,通过有限元静力学结构分析和模拟模态分析实际工况。查看共振频率、应力、变形,检查设计合理性和关键部位安全性能。Amaral Nicholas 等人[31]利用有限元分析方法,建立工件边界条件及机械加工过程中的载荷模型,分析组合夹具刀具接触区域的变形及优化夹具支撑位置。

郭俊毫[32]通过仿真得到模拟试验夹具的应力状态和重量,利用响应面法建立近似函数表达式,使用蒙特卡洛抽样得到最优参数。最终通过有限元分析验证夹具,最终得到优化分析结果。杜风娇和刘建刚[33]利用蛇形弹簧轴向受力使径向膨胀原理,针对薄壁套筒类零件设计了一种夹具。利用 ANSYS Workbench 软件对夹具材料、螺栓拧紧力矩和套筒零件进行仿真分析。夹具所使用的材料满足其性能要求,变形量与实际工况相符。宣立明等人[34]利用 ANSYS Workbench 软件模拟弯头夹具工况进行静力学分析,优化夹具壁厚参数,最大程度减少夹具质量。中北大学的成蔚[35]利用 ANSYS Workbench 软件模拟工件工况,进行受力变形分析,进一步验证优化夹具设计方案。孙守富等人[36]利用有限元分析软件对车用高速电机台架夹具进行模态分析,对比材质、外形尺寸和厚度参数优化结构,得到一种固有频率远离激励信号频率的振动夹具结构。王亮和王晓霞[37]利用有限元分析软件进行静力学结构分析,查找夹具最大变形位置,在变形位置增设结构提高结构刚性,对所设计的钻床夹具进行模态分析,通过分析夹具固有频率与振型,选用加工所用钻床的电机。

综上分析,国内外研究人员多数使用有限元仿真分析软件中的某一模块辅助夹具设计,结构优化多数依靠经验。针对此类问题,本文使用有限元静力学结构分析模块作为校核,使用结构优化模块同时完成结构优化和结构轻量化设计。

1.3 本课题的研究内容

本文主要研究多孔多面零件夹具设计过程,以单缸水冷式空压机曲轴箱缸体主要加工面的夹具设计为例,阐述多孔多面零件夹具设计过程。具体研究内容如下:

(1)首先进行零件加工工艺分析,拟定加工工序,为夹具设计提出技术指标与要求。

(2)研究采用 TOPSIS 理想排序法对候选定位面和候选夹紧方案进行理想化排序,确定定位与夹紧设计方案。完成定位元件设计、定位误差计算、夹紧力计算以及液压夹紧元件和辅助元件选型。使用 CREO 软件完成夹具整体建模,以及液压运行方案设计。

(3)利用 ANSYS Workbench 软件对工件与夹具系统进行有限元静力学结构分析,获得工件与夹具的应力应变云图,为进一步优化夹具提供依据。

(4)基于响应面分析与拓扑优化分析基本原理,研究优化夹具结构。

本章小结本章主要介绍了课题研究背景和意义,多孔多面零件加工装夹技术现状、液压夹具发展现状和有限元分析在夹具设计方面的应用发展现状,进一步提出课题研究内容,为后续内容的展开做好铺垫。

第二章 机械加工工艺分析

2.1 零件图分析

2.1.1 零件结构分析

2.1.2 毛坯材料分析

2.1.3 零件尺寸公差分析

2.1.4 零件形位公差分析

2.2 主要加工表面加工方法的选择

2.2.1 主要面加工方法

2.2.2 主要孔的加工方法

2.3 加工工序的拟定

2.3.1 加工工序的编排原则

2.3.2 拟定加工工序

本章小结

第三章 夹具设计

3.1 定位与夹紧方案设计

3.1.1 TOPSIS 理想逼近排序法原理

3.1.2 TOPSIS 理想逼近排序法实例验证

3.1.3 定位元件设计

3.1.4 定位误差计算

3.2 液压元件选型方案

3.2.1 夹紧力的估算与实例计算

3.2.2 夹紧元件选型方法

3.2.3 夹紧器选型实例

3.2.4 其余辅助元件选型方法与选型实例

3.3 夹具整体建模与液压运行方案

3.3.1 夹具整体建模

3.3.2 液压运行方案

本章小结

第四章 有限元静力学结构仿真分析

4.1 有限元分析流程

4.2 有限元静力学结构仿真实例

4.2.1 夹具有限元夹具静力学结构仿真

4.2.2 工件静力学有限元结构仿真

本章小结

第五章 基于 ANSYS 软件的夹具结构优化

5.1 ANSYS 结构优化模块介绍

5.1.1 响应面分析原理

5.1.2 拓扑优化原理

5.2 ANSYS 结构优化实例

5.2.1 压板结构优化

5.2.2 定位支撑结构优化

5.2.3 装夹面应力集中结构优化

5.3 结构优化后夹具与工件仿真分析

5.3.1 优化后夹具静力学有限元结构分析

5.3.2 优化后缸体静力学有限元结构分析

本章小结

结 论

本文以单缸水冷式空压机缸体重要加工面夹具设计为例,对多孔多面零件加工工艺和夹具设计展开分析,得出结论如下:

(1)运用 TOPSIS 理想排序法对候选基准面与候选夹紧方案进行理想化排序,可以合理确定定位方案与夹紧方案。运用 NOVEX 软件估算切削力,有利于准确计算夹紧力,完成夹紧元件和辅助元件选型。运用 CREO 软件完成了夹具整体建模,并设计了液压油路图和夹具运行方案。

(2)通过 ANSYS Workbench 软件对工件与夹具系统进行有限元静力学结构分析,根据夹具系统和工件的变形与应力云图,能够发现夹具设计不合理之处,压板 1、CNA02 夹紧器压头、定位支撑 2 需要进行结构优化。

(3)设计了一种可微调压头,增大夹紧力施加面积,改善应力分布,使夹紧力施加避开工件薄弱结构,降低工件变形量。

(4)通过拓扑优化分析和响应面分析,压板重量降低 6.8%,总体变形量降低 46.5%,等效应力降低 40.5%;定位支撑 2 总体变形量降低 76.3%;新压头质量降低 20.2%,总体变形量降低 10%.

(5)夹具优化后,对工件和夹具系统进行有限元静力学结构分析,夹具系统总体变形量与应力、工件应力都满足加工需要,但工件腔体结合面变形较大,通过增设辅助支撑 CSY03,增加工件边角部分刚度的同时,使工件总体变形量降至0.013mm,相比优化前降低了53.6%;腔体结合面总体变形量降至0.012 mm,水道孔台阶面总体变形量降至 0.007 mm,达到加工需要。

参 考 文 献

[1] Zhang F. P., Wu D., Zhang T. H., etal. Knowledge component-based intelligent method for fixture design[J]. International Journal of Advanced Manufacturing Technology, 2018, 94(9-12):4139-4157.

[2] Denkena Berend, Bergmann Benjamin, Kiesner Johann. Increasing the Measuring Accuracy of a Sensory Swing Clamp by Multi-Sensor Evaluation[J]. Journal of Manufacturing Science & Engineering, 2019, 141(11):1-8.

[3] Kuigang Yu, Shiya Wang, Yanan Wang,Zhihong Yang. A flexible fixture design method research for similar automotive body parts of different automobiles[J]. Advances in Mechanical Engineering, 2018, 10(02):8-13.

[4] YanFeng Xing. Fixture Layout Design of Sheet Metal Parts Based on Global Optimization Algorithms[J]. Journal of Manufacturing Science & Engineering, 2017, 139(10):1-10.

[5] Xing Yanfeng, Hu Min, Zeng He, etal. Fixture layout optimisation based on a non-domination sorting social radiation algorithm for auto-body parts[J]. International Journal of Production Research, 2015, 53(11):3475-3490.

[6] Zoppi Matteo, Molfino Rezia, Xiong Li. Fixture layout optimization for flexible aerospace parts based on self-reconfigurable swarm intelligent fixture system[J]. International Journal of Advanced Manufacturing Technology, 2013, 66 (9-12):1305-1313.

[7] 蒲耀洲,谭朝元,王玲,等。一种高精密液胀定位夹具的优化设计[J].机床与液压, 2020(05):115-118+145.

[8] 李峰虎,秦建斌,李卫平。自适应液压夹具的设计与应用[J].现代工业经济和信息化, 2017(11):50-51+53.

[9] 赵光辉。一种用于专用机床的液压夹具工作特性研究[J].电工技术, 2019(04):117-119.

[10] 李崇玉。基于响应面的前纵梁柔性焊装夹具优化设计[J].农业装备与车辆工程, 2020, 58(344):130-134.

[11] 杨磊,张国政,周元枝。轴承套钻铰孔的多件装夹夹具设计[J].佳木斯大学学报(自然科学版), 2019, 31(163):109-112.

[12] 高磊。基于 Petri 网的汽车涨紧轮支架新型夹具设计及有限元分析[D].上海工程技术大学, 2016.

[13] 张玮。基于夹具定位补偿的飞机柔性件装配偏差控制方法[D].南京航空航天大学, 2017.

[14] 毛丹丹。汽车后桥下推力杆支架加工夹具设计及其结构优化[D].广西大学, 2015.

[15] 袁少飞。基于装夹特征的航天阀门零件夹具设计方法研究[D].中北大学, 2018.

[16] Olabanji Olayinka, Mpofu Khumbulani, Battaia Olga. Design, simulation and experimental investigation of a novel reconfigurable assembly fixture for press brakes[J]. International Journal of Advanced Manufacturing Technology, 2016, 82 (1-4): 663-679.

[17] Andrew Illidge, Glen Bright. An Automated Flexible Fixture System for Mass Customization[J]. South African journal of industrial engineering, 2018, 29 (01):21-34+14.

[18] Yadav M.H, Mohite S.S Controlling Deformations of Thin-walled Al 6061-T6 Componentsby Adaptive Clamping[J]. Procedia Manufacturing, 2018 (20): 509-516.

[19] Chetankumar M., Patel G.D., Acharya. Design and Manufacturing of 8 Cylinder Hydraulic Fixture for Boring Yoke on VMC - 1050[J]. Procedia Technology, 2014(14):405-412.

[20] 姚杰。大型薄壁铝型材数控加工夹具设计与路径规划[D].上海交通大学, 2017.

[21] 丁涛。扭转试验机用液压夹具的开发[D].齐鲁工业大学, 2013.

[22] 齐瑞晓,雷务然,赵贺。基于 SolidWorks 的端面齿中间凸缘钻四孔液压夹具设计[J].机械工程师, 2019(10):175-178.

[23] 孙晓春,尚春祥。气缸零件液压夹具的通用化设计及应用[J].现代制造技术装备, 2017, 242(01):9-10.

[24] 冷雪峰。飞轮壳马达孔变形及锪孔颤振问题的研究[D].大连交通大学, 2018.

[25] 任晓娟,赵小军。平衡轴支架镗孔液压夹具设计[J].汽车实用技术, 2016(10):187-188.

[26] 李磊,尹文晶。数控机床液压夹具安全互锁性能改进[J].制造技术与机床, 2017(01):60-61.

[27] Vijaya Ramnath Elanchezhian, Rajesh, Jaya Prakash, etal. Design and Development of Milling Fixture for Friction Stir Welding [J]. Materials Today: Proceedings, 2018, 05(01):1832-1838.

[28] Khan A., Moeenuddin G., Kazim A. H., etal. An integrated system for process-fixture layout design optimisation for cubical parts[J]. South African Journal of Industrial Engineering, 2019, 30(02):83-99.

[29] Liang Zhipeng, Zhao Chunju, Zhou Huawei, etal. Investigation on fixture design and precision stability of new-type double collect chuck for machining of long ladder shaft gear[J]. Journal ofMechanical Science & Technology. 2019, 33(01):323-332.

[30] Prajwal Shenoy, Naik Nithesh, Manjunath Shettar, etal. Design and Analysis of Split Fixture for Gear Hobbing Machine[J]. MATEC Web of Conferences, 2018(144):8-15.

[31] Amaral, Nicholas Rencis, Joseph J., etal. Development of a finite element analysis tool for fixture design integrity verification and optimisation[J]. International Journal of Advanced Manufacturing Technology, 2005, 25(06):409-419.

[32] 郭俊毫。基于响应面法的模拟实验夹具优化设计[J].科技创新与应用, 2019(34):85-89.

[33] 杜风娇,刘建刚。薄壁套筒类零件磨削夹具的设计及其可靠性分析[J].延边大学学报, 2019, 45(03):268-272.

[34] 宣立明,孙首群,曹雪伟等。基于 ANSYS Workbench 的弯头夹具结构优化设计[J].农业装备与车辆工程, 2019, 57(09):15-18.

[35] 成蔚。薄壁回转零件夹具系统设计及其三维装配仿真研究[D].中北大学, 2019.

[36] 孙守富,韩涛,蔡志涛等。车用高速电机台架夹具设计及仿真分析[J].科学技术创新, 2019(16):1-4.

[37] 王亮,王晓霞。钻床夹具有限元分析及优化设计[J].成都航空职业技术学院学报, 2019(01):54-57.

[38] 谢洁飞,金涛,郑水英。直线振荡电动机及其在活塞式制冷压缩机上的应用[J].机床与液压, 2005(12):73-75.

[39] 王寅飞,梁柱。基于五轴联动的 UG 多轴加工路径规划%UG Multi Axis Machining PathPlanning Based on Five Axis Linkage[J].机电工程技术, 2017, 46(06):80-82.

[40] 李玉娣。火花直读光谱仪测定灰铸铁碳含量的准确度分析[J].科技经济导刊, 2018, 26(13):39+41.

[41] 叶俊勇,虞婕华。四种自制非标孔加工刀具[J].金属加工(冷加工), 2009(23):43-44+49.

[42] 毛江华。零件加工工艺路线拟订浅析[J].现代经济信息, 2016(09):356.

[43] 向荣桥。基于工序集中要求的拖拉机半轴壳体夹具设计[J]. 黑龙江冶金, 2018, 38(05):35-36.

[44] 周靖明,刘凡。探析切削用量对数控机床加工的影响[J].无线互联科技, 2012(06):71.

[45] 张岚。夹具定位销在车身制造中的重要性[J].现代零部件, 2012(08):84-85.

[46] 关小勇,唐宁,李雪丽。运用 TOPSIS 法综合评价临床实验室的检验质量[J].中国卫生检验杂志, 2015, 25(14):2440-2441.

[47] 张莉,冯定忠,刘鹏玉等。基于灰数逼近理想解排序法的夹具方案评价[J].中国机械工程, 2016, 27(452):34-40.

[48] 毛护国。发动机缸体加工定位误差分析[D].华中科技大学, 2014.

[49] 谢诚。机床夹具设计与使用一本通[M].第一版。北京:机械工业出版社, 2018 年 5 月:354.

[50] 卢阳明,乔徐峰,洪荣华。网格疏密对 MC 模型计算精度的影响[J].低温建筑技术, 2015, 37(202):124-126.

致 谢

两年的研究生学习即将结束,又到了毕业季说再见的时候。回首两年时光,导师的谆谆教导,同学的互帮互助,实习工厂挥洒的汗水,课堂上老师们的专业讲解,仿佛都萦绕在耳旁、闪现在脑海。风雨过后终遇彩虹,经历学校的悉心栽培,使我从一个只懂得浅显理论的学生,变成一个实践与理论相结合,整体能力得到很大提升的学生。

首先我想感谢我的导师王春教授,我的导师非常和蔼可亲,耐心的为我解答实习过程中、课题完成过程中遇到的问题。由于新冠肺炎疫情的影响,导师不能当面指导,却依然经常电话督促课题进展,细心审阅论文,给出最合适的修改方案。导师为了让我能够更直观、更全面的学习夹具方面的知识,细心的为我安排工厂技术中心实习,参与工厂夹具设计,能够与多名老牌夹具工程师交流沟通,实践能力得到很大的提升。导师乐观积极的生活态度、严谨治学的工作态度时刻散发着榜样的力量,对我今后的工作和生活影响非常大。

开题过程中,感谢施志辉老师,阎长罡老师、杨亮老师、林盛老师、朱建宁老师的悉心指导,为后续课题的展开提出宝贵的意见。深深的感谢数控技术与装备自动化课题组的所有老师,感谢您们两年来对我的悉心教导,感谢您们在我两年研究生生涯里提供的帮助。

感谢韩德元师兄拓宽了我的知识面,使我了解更多机械方面的先进科技知识;感谢牛铭师兄引领我走进大连交通大学,以及对我学习和生活中提供的帮助;感谢赵锐师兄、赵忆文师兄对我的帮助与照顾。在此,我想对实验室的所有师兄弟们说句谢谢!

(如您需要查看本篇毕业设计全文,请您联系客服索取)