摘要

近年来我国汽车工业发展迅速,如何研制出高安全性、节能环保的新型汽车产品已经成为企业提高自身竞争力的关键。高强钢板在减轻汽车重量和提高安全性能方面具有双重优势,因此在汽车行业受到了广泛的应用。高强钢板零件冲压生产时,模具结构受力大幅增加,给模具结构设计带来了新的挑战。由于设计理论的缺乏,传统模具设计往往依赖经验准则,通过选取较高的安全系数来保证模具结构的刚度和强度,势必造成了模具成本的增加。

为解决高强钢板级进模模具结构设计缺乏理论指导的问题,本文对高强钢板级进模模具结构分析及优化设计方法进行了研究,旨在对模具结构定量分析,探索模具结构优化设计新方法,具有重大的理论意义和实用价值。主要研究内容如下:

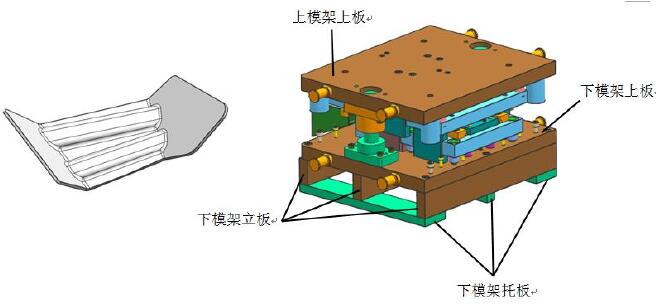

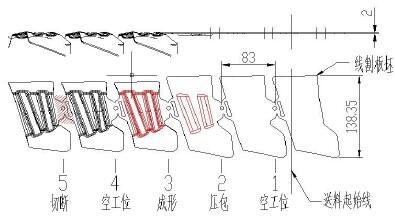

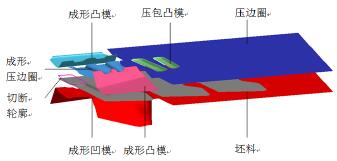

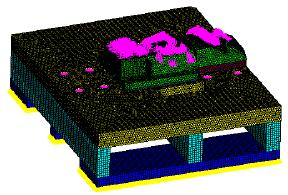

(1)以某高强钢板汽车底梁加固件为研究对象,结合零件的特征进行了冲压成形工艺性分析、冲压工艺方案拟定及排样方案设计,并按照排样方案对级进模总体结构和关键部位结构进行了设计。

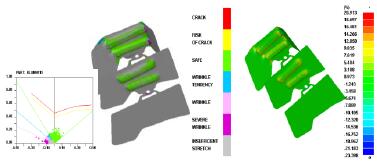

(2)运用 Dynaform 软件进行了汽车底梁加固件的 12 工位级进冲压成形全工序有限元数值模拟,详细分析了关键工位零件的成形质量及模具受力情况;对汽车底梁加固件进行了级进冲压试验,结果表明数值模拟结果与试模效果比较吻合,并对比了零件实际冲压成形后厚度分布与数值模拟结果,验证了数值模拟结果的准确性。

(3)通过冲裁试验和数值模拟相结合的方法,获取了汽车底梁加固件材料的断裂阈值;采用 Deform-3D 软件对零件冲裁工序进行了有限元数值模拟,获得了冲裁成形时模具的受力情况,对冲裁力的数值模拟值与理论值进行了分析比较,结果表明数值模拟结果较为可靠。

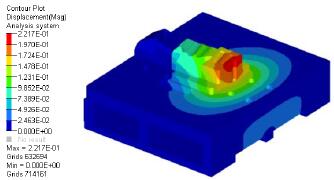

(4)采用载荷映射的方法将汽车底梁加固件板料冲压成形数值模拟所获取的节点力映射到模具的工作表面,构建了级进模模具结构分析的力边界条件;利用结构分析软件 HyperWorks/Radioss 建立了汽车底梁加固件级进模模具结构多工况结构分析有限元模型并对模具结构的变形量进行了分析,以明确结构设计优化的空间。

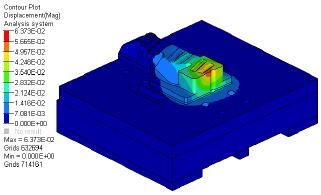

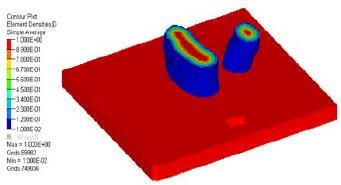

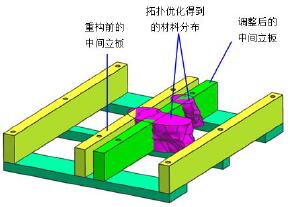

(5)采用 HyperWorks/Optistruct 软件,以结构减重为目标,基于变密度法对汽车底梁加固件级进模模具结构进行了拓扑优化迭代计算,获取了不同单元密度阀值情况下的最佳材料分布。提出了改进的优化效益指标概念,探索了结构拓扑优化单元密度阀值的选取方法。利用 UG 软件对模具结构进行二次设计。通过与按传统方法设计的模具结构分析结果对比表明:1)重构后的下模模具结构相对于原结构重量减少了 13.22%,最大变形量减小了 13.73%;2)重构后的上模模具结构较原结构减重了 26.61%,最大变形量降低了 4.84%。

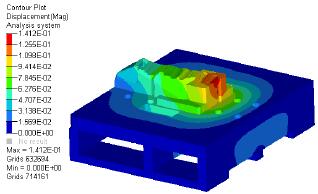

(6)对汽车连接器件级进模模具结构进行了拓扑优化设计,与按传统方法设计的模具相比,优化重构后的模具在重量保持不变的情况下最大变形量减小了 36.49%,对重构后的级进模在冲压成形中的应变值进行了测量,并与结构分析数值模拟结果进行了比较;分析了模具结构优化前后零件的成形质量,验证了连接器件级进模模具拓扑优化结果的准确性,进一步说明了本文所提出的多工位级进模模具结构分析及优化设计方法是切实可靠的。

关键词:高强钢板;汽车底梁加固件;级进模;结构分析;拓扑优化

多工位级进模冲模是基于单工序冲压模具发展起来的多工序集成模具,能够在冲床的一次行程中同时完成多个工序的冲压成形[1]。多工位级进模能够实现高速冲压成形,满足提高生产效率、减小生产成本的要求,广泛应用于各个行业。以汽车行业为例,车身覆盖件、结构加固件、结构支撑件、支架件等接近 60%~70%的零部件需要利用多工位级进模冲压成形[2]。

近年来,为了实现轻量化的目标,高强度钢、超高强度钢在汽车行业中得到了广泛的应用。相比传统的低强度钢板,高强度钢板的强度和硬度提高了若干倍,因而冲压模具承受载荷会大幅增加[3]。模具的弹性变形已成为影响零件成形质量的重要因素之一,给模具结构设计带来了新的挑战。传统的模具结构设计往往以模具设计准则为依据,再结合工程师自身实际累积的模具设计经验进行设计。为了避免模具的刚度不足对制件成形产生影响,模具工程师通常采用较高的安全系数来进行模具设计从而造成了模具材料的浪费,提高了模具的成本。因此,如何根据模具的实际受力情况进行合理的结构优化设计就显得非常重要。

计算机技术的快速发展促进了 CAE 技术在模具行业的应用,CAE 技术可以精确地模拟板材成形过程,发现产品成形过程的质量问题,通过虚拟试模来指导模具结构设计,可以有效减小模具开发成本。目前,有限元数值模拟技术在单工序模具结构分析及优化方面得到了一定的应用。但是,多工位级进模模具结构相对于单工序模具更加复杂,力学边界条件精度不高、设计参数增加、计算规模加大等问题使得多工位级进模模具结构分析及优化问题变得更加复杂[4]。因此,本文以某高强钢板汽车底梁加固件为对象,结合零件的结构特征进行冲压工艺性分析并设计出一副满足产品生产质量要求的多工位级进模。利用 CAE 技术对该零件冲压成形进行了全工序的数值模拟研究,对制件的成形质量进行了定量分析,获得了模具在板材成形过程中的受力情况,并以此为基础进行了多工位级进模模具结构分析及优化,为多工位级进模模具结构优化设计提供了一种现实可行的方法。

传统模具设计研究对象往往是普通低强度钢零件,低强度钢具有良好的成形性能,冲模的弹性变形较小,再加上传统的模具设计往往选取较大的安全系数,所以国内外的专家学者并没有特别关注冲压模具的变形情况,更多地研究了成形工艺参数如压边力、凹凸模圆角、板坯的形状和尺寸、润滑条件等对板材成形质量的影响[5-7]。

美国 Volvo 公司的 Anna Nilsson 通过有限元数值模拟技术获得汽车覆盖件的成形力并作为凹模结构分析的力学边界条件,对凹模结构分析获得了凹模结构的变形和应力情况,并以此为根据进行了凹模结构减重设计[9]。韩国汉阳大学的 Ahn 和 Keum 等人利用有限元分析对汽车翼子板冲压模具进行了结构分析,通过对比,在考虑模具结构的弹性变形情况下通过数值模拟获得的制件成形质量与实际生产情况更加接近[10]。美国福特公司的 Conle 和 Wang 等人通过试验测量模具上应力应变的变化情况来研究不同工艺参数对冲压模具结构耐久性的影响[11]。澳大利亚 Deakin 大学的 Dingle 通过有限元仿真技术研究了汽车冲压生产中常用的机械双动压力机的弹性变形,并以此为依据对模具结构进行了优化设计[12]。美国通用汽车模具制造中心的 Malcolm Liu 和 Venkat Aitharaju 等人提出了一种耦合冲压模具结构分析和冲压成形质量分析的模具结构设计方法,缩短了模具设计周期[13]。

上汽集团的罗思成和孙成智等人通过埋入式应力测量方法研究了冲压成形过程中压边圈结构的应力分布情况,同时对压边圈结构的应力进行了有限元数值模拟,通过对比可知数值模拟结果与实际测量比较吻合[14]。华南理工大学的夏琴香教授等利用有限元分析软件通过对冲裁成形的数值模拟获得了模具的受力情况,并对某高强钢板汽车结构件冲裁工位模具结构进行了静力分析,校核了模具的强度和刚度[15]。上海交通大学的张贵宝和陈军等提出了一种针对复杂结构大型冲压模具结构分析方法,该方法首先通过对板料冲压成形数值模拟来获得变形板料的节点力,然后将板料上的节点力载荷映射到结构分析模具网格表面作为结构分析的力边界条件,并利用动态应变采集仪对盒形件压边圈结构在拉深时的应力进行了测量,数值模拟结果与试验结果误差较小,验证了该结构分析方法是可靠的[16]。西安科技大学的徐自立在张贵宝博士的基础上,模具结构分析采用与冲压成形数值模拟相同的表面网格,通过格式转换读取冲压荷载,降低了求解计算的规模,简单易行[17]。

结构优化设计在机械结构设计中占有非常重要的地位,它是寻求机械结构在满足既定的约束条件下按设定的目标(如刚度最强、重量最轻)的最优化设计方案,并紧密地将机械结构设计与制造连接在一起,有利于提高机械结构设计水平[18]

。结构优化设计可以避免过渡依赖设计人员的经验进行机械结构设计,优化设计的参数可根据需要进行选择且自动向最优方向调节。因此,结构优化设计得出的结果不仅可行而且还是最优的设计方案[19]。

随着计算机软硬件技术的快速发展,结构优化设计理论与应用也得到了较快的发展,由低层次的尺寸优化正在向更高层次的形状优化和拓扑优化发展;结构优化设计正向着多目标、不确定性、静动力性等更高层次方向发展[20]。

尺寸优化主要是对零件的厚度、刚度以及截面尺寸等进行优化[21]。A.Kaveh 和M.Khayatazad 利用光线寻优法针对桁架结构进行了尺寸优化,使得桁架结构在满足限制条件下重量达到最小,获得了桁架结构的最优尺寸[22]。太原科技大学的曾成奇利用有限元软件中优化模块对伸缩臂的六边形截面上、下槽板板厚和截面高宽尺寸分别进行了尺寸优化[23]。邢晓辉和王洪川等人以数控机床床身尺寸为目标,首先利用有限元模拟方法对床身结构进行模态分析,然后对机床床身的设计尺寸进行动态灵敏度分析,最后对数控机床床身结构动态性能影响较大的尺寸进行优化设计,以最优设计方案为依据对床身结构尺寸进行改进[24]。

ABSTRACT

In recently years, with the rapid development of automible industry, how to develop high security, environmental protection, and energy-saving products has become the key point for automotive enterprises to improve their competitiveness. High strength steel is applied more and more extensively in the automotive because of the dual advantage in reducing weight and improving security. However, application of HSS causes higher die load, bringing challenges to die structure design. The traditional die design criteria often rely on experience and choose a higher safety factor to ensure the strength and stiffness because of the lack of design theory, which will inevitably results in increasing die cost.

This thesis has done research on the key technologies of structure analysis and optimization of HSS multi-position progressive die as to solve the problem of lacking the theoretical guidance of die design, aimed at analyzing the structure of the die quantitatively and exploring the new ways of die structure design, which has great theoretical significance and practical value. The main research contents are summarized as follows:

1) Regarding the stiffener of automotive beam as the research object, the stamping process analysis based on its structure characteristics, the design of stamping process and layout scheme, the design of the total structure and the key processing structure of the die were studied respectively.

2) The whole 12-position progressive stamping process of the stiffener of automotive beam was simulated with Dynaform software, the forming quality of the key positions and die load were analyzed in detail. The progressive stamping test of the stiffener of automotive beam show that the numerical simulation results were consistent well with the test results.The piece thickness of the part measured values were compared with the simulated values, which verified the accuracy of the simulation results.

3) The critical value of the material of the stiffener of automotive beam was achieved according to the test of blanking and the simulation results. The die blanking forces were got by the simulation of blanking with Deform-3D software. Numerical simulation of blanking force and theoretical values were analyzed and compared, the results showed that the numerical simulation results were reliable.

4) According to the load mapping method, the node force acquired by the stamping simulation of the stiffener of automotive beam mapped to the working surface of the die, the force boundary conditions were offered for progressive die structure analysis. With the HyperWorks/Radioss software, the FE structural analysis models of the stiffener of automotive beam multi-position progressive die were established and the structure distortion were analyzed, the die structure design space were achieved.

5) With HyperWorks/Optistruct software, to decrease the structural weight, topology optimization iteration basing on variable density method was used in the stiffener of automotive beam multi-position progressive die to obtain the best unit material density distribution. The improved concept of optimization efficiency indicators was put forward, and the threshold value of the unit density acquired by structure topology optimization was explored. UG software was used to optimize reconstruction for die structure. Results of comparing with the original die structure analysis shows: 1) the optimized lower die structure saves 13.22% material, and the maximum deformation reduces by 13.73%. 2) The optimized upper die structure weight reduces by 26.61%, and the deformation reduces by 4.84%.

6) The connecting devices of automotive multi-position progressive die were optimized. Compared with the original die structure, under the condition that the weight of the optimized die keeps unchanged, the maximum deformation reduces by 36.49%. The actual strain of optimized reconstruction for progressive die was tested. The messurement results were compared with the simulation values. The qualities of the part before and after the die structure optimization were analyzed. The results verify that the result of the connecting devices of automotive die structure optimization is accurate, and further illustrates that the structure analysis methods and structure topology optimization method proposed in this thesis is effective and reliable.

Keywords: High strength steel; Stiffener of automotive beam; Multi-position progressive die;Structure analysis; Topology optimization

多工位级进冲模模具结构技术研究:

汽车连接器件零件图及级进模模具的三维模型示意图

汽车连接器件排样图

全工序有限元模型

冲压成形数值模拟结果

连接器件级进模结构分析有限元模型

连接器件级进模下模结构分析位移云图

连接器件级进模结构优化前位移云图

单元密度大于 0.10 的单元

重构后的下模架结构示意图

连接器件级进模优化重构后结构分析位移云图

目 录

摘 要

ABSTRACT

第一章 绪论

1.1 引言

1.2 冲压模具结构分析的研究现状

1.3 结构优化方法应用的研究现状

1.4 冲压模具结构优化的研究现状

1.5 课题研究的意义及研究内容

1.5.1 课题研究的意义

1.5.2 课题的研究内容

1.6 本章小结

第二章 某汽车底梁加固件多工位级进模设计

2.1 引言

2.2 多工位级进模设计步骤

2.3 零件工艺分析

2.4 冲压工艺方案拟定及排样设计

2.4.1 一步逆成形分析与坯料反求

2.4.2 确定步距和条料宽度

2.4.3 排样方案设计

2.5 模具结构设计

2.5.1 模具总体结构

2.5.2 模具关键部位结构

2.6 本章小结

第三章 某汽车底梁加固件级进冲压全工序数值模拟

3.1 引言

3.2 板料冲压成形数值模拟流程

3.3 级进冲压全工序有限元数值模拟

3.3.1 材料模型

3.3.2 级进冲压全工序有限元建模

3.3.3 级进冲压成形全工序数值模拟结果

3.4 数值模拟结果与试验对比

3.4.1 级进冲压试模过程及结果

3.4.2 模拟结果与试模效果对比

3.4.3 冲压成形后厚度分布对比

3.5 本章小结

第四章 某汽车底梁加固件级进冲裁成形数值模拟

4.1 引言

4.2 金属成形过程韧性断裂模拟理论基础

4.2.1 韧性断裂机理

4.2.2 断裂准则

4.3 级进冲裁成形过程有限元模型

4.3.1 断裂准则阈值

4.3.2 冲裁成形有限元建模

4.4 冲裁成形过程数值模拟结果

4.5 本章小结

第五章 多工位级进模模具结构分析及拓扑优化

5.1 引言

5.2 模具结构拓扑优化设计流程

5.3 汽车底梁加固件级进模模具结构分析

5.3.1 载荷映射工具

5.3.2 下模模具结构分析

5.3.3 上模模具结构分析

5.4 某汽车底梁加固件级进模模具结构拓扑优化

5.4.1 下模模具结构拓扑优化

5.4.2 上模模具结构拓扑优化

5.4.3 级进模模具结构优化后再设计

5.4.4 下模模具结构优化前后性能对比分析

5.4.5 上模模具结构优化前后性能对比分析

5.5 本章小结

第六章 模具结构分析及拓扑优化模型验证与结果分析

6.1 引言

6.2 某汽车连接器件级进模模具结构拓扑优化

6.2.1 级进模模具结构分析

6.2.2 级进模模具结构拓扑优化

6.2.3 级进模模具结构优化前后性能对比分析

6.3 连接器件级进模下模立板应变测量

6.3.1 电阻应变测量原理

6.3.2 测量点选取与应变花安装

6.3.3 级进模模具安装及应变测量

6.4 试验结果分析

6.4.1 应变实测结果与数值模拟结果对比

6.4.2 模具结构优化前后零件成形质量分析

6.5 本章小结

结论与展望

主要研究内容及结论

论文主要创新点

进一步研究展望

参考文献

攻读硕士学位期间取得的研究成果

致 谢

(如您需要查看本篇毕业设计全文,请您联系客服索取)