摘要

改革开放三十年来,模具工业高速发展的同时对注塑模具的设计与生产提出了更高的要求。质量好、制造精度高、研发周期短,已经是现在加工业发展的基本要求。

为了满足模具工业的专业性要求,各大软件公司针对各类模具的新特点推出了操作简便、功能完善的 CAD/CAE/CAM 专用模具系统。如美国的 UGS 公司,针对注塑模具的设计推出了注塑模设计向导 Mold wizard 系统模块。该模块很好的整合集成于CAD/CAE/CAM 的机械系统中,为各用户厂商提供了注塑模具的设计环境和工具,提供了各种标准化的模架库、零件库和嵌件库,以及封装了模具设计的专家知识。并支持 CAE 技术对成型过程进行计算机模拟,取得了一定的技术经济效益,促进和推动了我国模具 CAD/CAE/CAM 技术的发展。达到了用户可以利用 UG 软件即可实现注塑模从设计到数控加工成型的全过程,实现了注塑模具设计 3D 化与加工过程虚拟化,这大大减少了模具设计制造的周期,取得了显着的经济效益。

本文在分析对比国内外 CAD/CAE/CAM 集成研究现状后,提出了基于 UG 的饮水机接水盒模具设计数控加工及有限元分析的研究。本文主要有三个方面的工作:首先是模具的设计,在这个阶段主要是利用 UG 的 Mold wizard 模块进行接水盒模具的设计,并对模具设计的不足之处进行实时修改,从而省去了传统模具设计中的修模工序,缩短了生产模具周期。第二是接水盒模具的数控加工,在这个阶段中对模具加工进行了工艺分析,选择了合理的切削策略和工艺参数,提出了最佳加工方案。提高了工件加工质量,缩短了加工时间;利用 CAM 模块进行数控编程,得到优化的加工路线、刀具轨迹等工艺参数,最终得到 NC 程序,完成模具的最佳加工过程。第三是利用ANSYS 有限元分析软件对接水盒模具做了静力学分析,通过静力学分析得到的结果对模具应力集中或应力较大的部位进行二百万次挤压的疲劳分析,最后计算得出该模具允许的疲劳循环次数和疲劳系数。

关键词:UG;注塑模具;CAD/CAE/CAM;数控加工;有限元分析

Abstract

Since the reform and opening up to the high speed development, mould industry of injection mold design and manufacturing put forward higher request. With good quality and high precision, research and manufacturing cycle is short, is now the basic requirements of processing industry. In order to meet the requirements of the professional mould industry, each big software company in the new characteristics of mould launched operation simple, functional perfect CAD/CAE/CAM special die system. If the company, according to U.S.

UGS injection Mold design launched Mold injection molding design guide wizard module.

This module good integrated in CAD/CAE/CAM machine system, for each user manufacturer provides injection mold design environments and tools, and provides all kinds of standardization of formwork, libraries and embeded parts, the mould design and packaging expert knowledge. And support for molding process of CAE simulation, and has obtained the certain technical and economic benefits, promote and our mould CAD/CAE/CAM technology development. The user can achieve using UG software can be achieved from design to the injection molding process of nc forming, injection mould design and machining process of 3D virtualization, which greatly reduces the mould design and manufacture of the cycle, notable economic benefit obtained.

Based on the analysis of domestic CAD/CAE/CAM integration research situation, proposed based on UG drinking water box mould design of nc machining and finite element analysis of research. This paper has three aspects: first is the Mold design, at this stage is mainly using UG Mold wizard module water box mould design, Mold design and the deficiency in real-time, eliminating the traditional mould repairing Mold design of production process, shorten the cycle of mould. The second is the water box mould of nc machining, at this stage of the process of mould processing, chose reasonable cutting strategy and technology, puts forward the optimal processing parameters. To improve the workpiece machining quality, shorten the processing time, Using the CAM module CNC programming, optimizing processing route, the tool path of process parameters, and finally got the N.C. program, the optimal process. Complete the die. The third is the ANSYS finite element analysis software docking water box mould made by static analysis, the results of static analysis of mould stress concentration or stress of two times the extrusion of fatigue analysis, finally calculated the mould allows the fatigue life cycle and fatigue coefficient.

Key words: UG; Injection mould; CAD/CAE/CAM;CNC machining; Finite element a nalysis

随着市场经济的不断发展,适应大批量、高质量、高效率的生产需要,模具技术充当着重要的因素。在我国的塑料模具制造业中,注塑模具发展最为迅速,在国内模具工业生产总值中注塑模具所占比例不断扩大,注塑模具的工业产值已占整个模具工业总产值的近 20%。国内塑料模具市场以注塑模具需求量最大,家电行业中仅饮水机的年产量已超过 2000 万台,而单台饮水机大约共需模具 30 副;在建材行业,塑料门窗、塑料管的普及都会导致对塑料模具需求量的大幅度增长。当今世界正进行着新一轮的产业调整.一些注塑模具制造逐渐向发展中国家转移,中国正成为世界模具大国。

近年来,外资对我国模具行业投入量增大,工业发达国家将模具向我国转移的趋势进一步明朗化。日本的注塑模具产能约占全球的 20%,居世界第一位,每年向国外出口大量模具。

现在模具市场竞争日趋激烈,因此日本模具业也在努力降低生产成本。模具行业是人力成本较高的行业,日本的人力成本是中国及东南亚地区的十几倍,而人力成本中有70%以上是非核心技术人员。因此,现在日本注塑模具业正逐渐将技术含量不高的模具转向人力成本低的地区生产,只在本国生产技术含量较高的产品。其次是日本使用注塑模具的主要企业有加快向国外转移的趋势,这使日本本国模具使用量减少。随着模具工业全球化布局的发展,注塑模具行业在美国工业总产值中所占的比重呈现出不断下降的态势,但是美国模具在全球模具的高端产品仍然占据着重要地位。德国是主要世界上主要的制造大国之一,在模具制造方面具有领先的技术。德国拥有世界领先的汽车、船舶等制造技术,受上游行业需求影响,德国模具在世界上具有较为重要的地位。由于德国将技术含量较高的制造业作为其立国之本,预计未来德国不会放弃模具制造领域,相反会加强技术含量较高的模具的研究和开发。

塑料模具工业近几十年来发展十分迅速,早在 7 年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数以上是注塑模具。塑料工业已经是是国民经济中的一个非常重要的行业。由于塑料的加工性能和机械性能优良,具有质轻、耐腐、电绝缘性能好、强度高等优点,广泛引起了人们的关注,获得了较快的发展。

注射成型是根据金属压铸成型原理发展而来的,注射成型是塑料制品的主要加工方法。用注塑机和注射模具把塑料原材料转变成塑料制品的基本原理是利用塑料的可可塑性与挤压性,首先将粉状或松散的粒状物料从注射机的料斗送入高温的机筒内加热熔融塑化,使之成为粘流态熔体,然后在螺杆或柱塞的推动下,以较高的流速通过机筒前端的喷嘴注射进入温度较低的闭合模具中,经过保压、冷却后,开启模具便可从模腔中脱出具有一定形状和尺寸的塑料制品。

注塑成型在整个塑料制品生产行业占有非常重要的地位。早期的注塑成型方法主要用于生产热塑性塑料制品。随着塑料工业的迅速发展以及塑料制品应用范围的不断扩大,注射成型方法已经推广应用到热固性塑料制品和一些塑料复合材料制品的生产中,除了少数几种塑料外,几乎所有的塑料都可以采用注塑成型。据统计,注塑制品约占整个塑料制品总产量的 40%,全世界每年生产的注射模数量约占所有塑料成型模具数量的 55%。模具在注塑成型过程中处于核心地位,作为聚合物成型的重要工艺装备,其设计与制造水平直接关系到产品的质量、品种及更新速度。模具工业是国民经济的基础工业,塑料模具是塑料工业发展的瓶颈之一。在橡塑制品加工中,材料本身的特性以及复杂的加工条件使材料成型过程经历了相当复杂的变形历史。由于问题的复杂性,长期以来高聚物模具设计与制造和加工成型过程的控制主要依赖于专业人员的经验和技巧,设计的合理性、制造中产生的缺陷主要由试模、修模来纠正,致使模具及塑料产品的设计与制造周期长、成本高、档次低。随着新材料和新成型方法的不断出现,问题更加突出。现在模具生产只能满足需要的 65%左右,大量精密复杂模具主要依赖于进口,费用高达数亿美元。所以,塑料成型 CAE 技术对缩短产品的开发周期、提高塑料制品的质量、降低生产成本具有很重要的意义。

由于计算机技术的不断发展,满足以上要求所提出的模具制造 CAD/CAE/CAM 技术被逐渐应用于模具工业,收到了较好的效果。各大软件商还针对各类模具的特点推出了操作简便、功能完善的 CAD/CAECAM 系统模块,以便更好的符合模具工业专业性要求。

美国 UGS 公司专门推出了注射模设计向导 CAD(Mold wizard 模块)系统,该模块无缝地集成于三维机械 CAD/CAE/CAM 系统 UG 软件中。UG 软件封装了模具设计的专家知识,提供了丰富的、标准化的零件库、模架库和嵌件库,为用户提供了注射模设计工具和环境。利用 UG 软件不但可实现塑料注射模从设计到数控加工成型的全过程,而且实现了模具设计的加工过程的虚拟化和全三维化,大大减少了模具设计制造周期,带来了可观的经济效益。

饮水机接水盒模具设计:

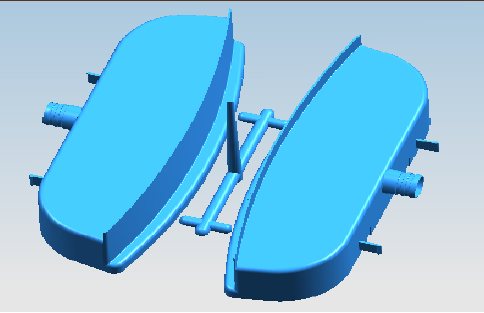

塑件注射示意图

饮水机接水盒模型

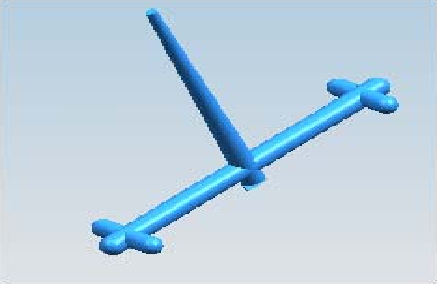

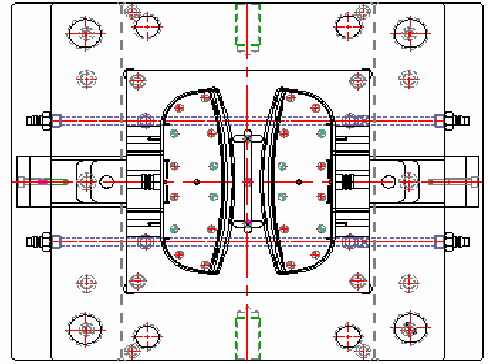

浇注系统示意图

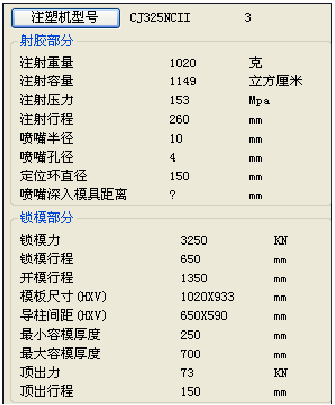

注射机参数

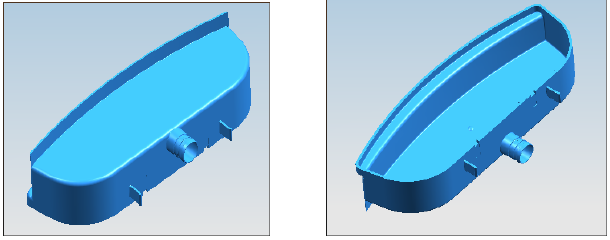

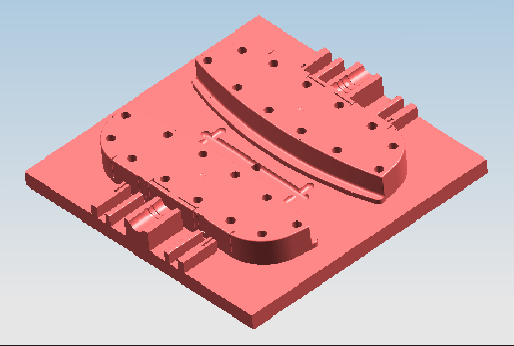

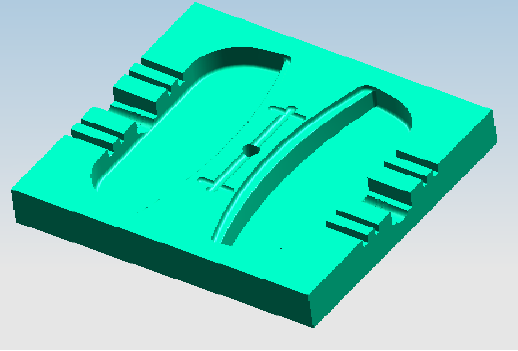

型芯示意图

型腔示意图

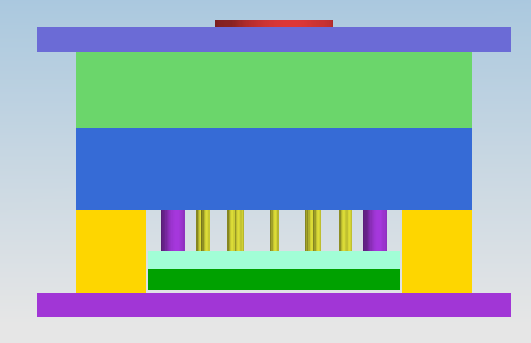

模架模型

分流水道示意图

目 录

第一章 绪 论

1.1 注塑模具技术概述

1.2 UG 软件在模具设计中应用

1.2.1 UG 软件概述

1.2.2 UG 软件在模具制造中的概述

1.3 本文研究对象及问题来源

1.4 本文研究的目的及意义

1.5 本文的内容安排

第二章 饮水机接水盒模具的工艺方案

2.1 注塑模具的设计概述

2.2 接水盒塑件的工艺分析

2.2.1 分析塑件使用材料的种类及工艺特征

2.2.2 塑件工艺性分析

第三章 饮水机接水盒模具的设计成型

3.1 初步确定型腔数目

3.2 注射机的选择

3.2.1 塑件体积的计算

3.2.2 计算塑件的质量

3.2.3 按注射机的最大注射量确定型腔数目

3.2.4 浇注系统设定方案

3.3 浇注系统的设计

3.3.1 主流道的设计

3.3.2 分流道的设计

3.4 分型面的选择设计原则

3.4.1 分型面的形式

3.4.2 分型面的设计原则

3.5 浇口的设计

3.6 冷料穴的设计

3.7 确定主要零件结构尺寸选模架、成型零部件的设计

3.7.1 型腔、型芯工作尺寸计算

3.7.2 侧抽机构设计

3.7.3 斜导柱分型抽芯机构的设计

3.7.4 模架的选择

3.8 导向机构的设计

3.8.1 导柱的设计

3.8.2 导套的结构设计

3.8.3 推出机构的设计

3.8.4 推件力的计算

3.8.5 推杆的设计

3.9 冷却系统的设计

3.10 模具排气槽的设计

3.11 校核

3.11.1 锁模力与注射压力的校核

3.11.2 注射机闭和高度

第四章 接水盒型芯的数控加工

4.1 数控加工工艺规划和分析的主要内容

4.2 生成刀位轨迹的编程步骤

4.3 加工方案

4.4 数控加工步骤

4.4.1 CAM 加工模块的环境设置

4.4.2 创建程序组

4.4.3 创建刀具组

4.4.4 创建几何体

4.4.5 创建方法

4.4.6 创建操作

4.5 刀具轨迹生成及验证

4.5.1 刀具轨迹的生成

4.5.2 刀轨仿真检查

4.6 UG 软件的后置处理

4.6.1 后置处理简介

4.6.2 保存后处理

4.6.3 刀轨程序后处理器测试

第五章 基于 ANSYS 的接水盒模具分析

5.1 ANSYS 软件简介

5.2 ANSYS 功能和特点

5.3 利用 ANSYS 软件对接水盒模具的静力学分析

5.3.1 导入接水盒模具型芯模型

5.3.2 有限元分析的条件设置

5.4 接水盒模具 ANSYS 的疲劳分析

5.4.1 模具孔部的 ANSYS 建模

5.4.2 对模型进行 ANSYSY 疲劳分析

第六章 结论与展望

参 考 文 献

致 谢

作 者 简 介

(如您需要查看本篇毕业设计全文,请您联系客服索取)