摘要 针对绿色造船技术发展对船用钢板表面清理除锈的工艺需求,研究基于光纤激光器的船舶板材激光除锈工艺。通过激光单线扫描除锈实验,得到沟槽轮廓几何特征量随激光能量密度的变化关系:在0.5~5J/mm能量密度范围内,单线扫描沟槽轮廓的深度、宽度、横截面

以下为本篇论文正文:

摘要

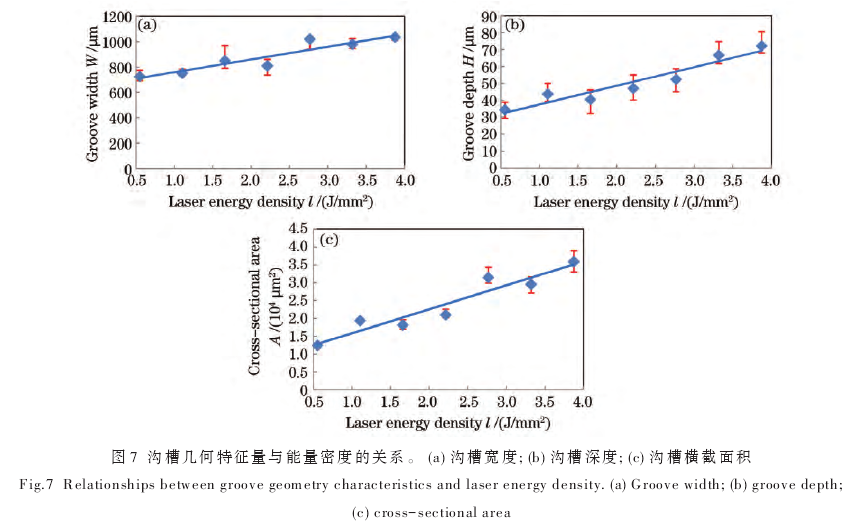

针对绿色造船技术发展对船用钢板表面清理除锈的工艺需求,研究基于光纤激光器的船舶板材激光除锈工艺。通过激光单线扫描除锈实验,得到沟槽轮廓几何特征量随激光能量密度的变化关系:在0.5~5J/mm²能量密度范围内,单线扫描沟槽轮廓的深度、宽度、横截面积三个几何特征量均与能量密度近似呈线性关系。针对船舶板材表面除锈工艺要求,提出一种通过单线扫描沟槽轮廓特征来确定搭接扫描除锈工艺参数的方法。搭接扫描除锈实验结果表明该工艺参数确定方法在一定范围内有效可行,激光除锈能够达到船板涂装清洁度标准,并能满足表面粗糙度的要求,为激光除锈在船舶板材表面清洗中的应用提供了有效的工艺参数确定方法。

关键词:激光技术;激光加工;激光除锈;光纤激光;船舶板材;表面粗糙度

目录

摘要

关键词

1引言

2激光除锈工艺原理

3除锈工艺参数确定方法

4实验装置与方法

4.1实验材料

4.2实验装置

4.3单线扫描实验

4.4搭接扫描实验

5结果与讨论

5.1单线扫描表面轮廓特征

5.2搭接扫描工艺参数的确定与验证

6结论

参考文献

1引言

船舶长期处于高盐度、高湿度的海洋环境中,由于其工作条件的特殊性,锈蚀问题一直是影响船舶寿命的重要因素。除锈喷漆处理是防止船体表面发生锈蚀的一个重要工艺步骤,以避免船板与海水的直接接触,起到良好的防腐防锈的保护作用。船板表面除锈是喷漆前的预处理工序,必须要满足两点要求:1)要能够将船板表面的锈层、氧化皮清理干净;2)清理过的船板表面要满足一定的粗糙度条件,以保证漆膜能够牢固粘接在船板上不剥落。

船板除锈的方法大体分为三类:手工除锈、机械除锈、化学除锈。其中手工除锈几乎完全依靠人力,劳动强度大,除锈效率低,而且很难达到除锈标准的清洁度和粗糙度,对于大批量处理更不具有现实意义。化学除锈即酸洗除锈,污染严重,应用受到限制。目前应用最广泛最成熟的除锈方法是机械除锈,具体主要有两种技术手段:一种为高压水射流除锈,缺点是易返锈;另一种是喷砂除锈,现阶段造船企业大多使用此方法。但是喷砂同样有其弊端,喷砂处理过程噪声粉尘严重,引起二次污染,工作环境恶劣,严重影响操作者身体健康[1].因而,在绿色造船的发展趋势下,探索新的环保经济可行的船板除锈技术十分重要。

激光清洗除锈技术以其低成本、无污染的特点,逐渐引起造船行业的重视并尝试应用到实际生产中。1996年,Pantelakis等[2]使用激光清理2024-T351铝合金表面油漆并研究激光除漆对铝合金机械性能的影响。1998年,Tsunemi等[3]指出激光清理能够使用于机身铝基复合材料且不会造成表面损伤。2006年,田彬等[4]通过实验验证激光除锈效果,初步得到了激光清洗阈值、清洗效率等数据。2006年,Brygo等[5]研究激光能量密度、重复频率以及脉冲宽度等因素对激光除锈效率的影响。2007年,宋峰等[6]研究讨论了热应力在短脉冲激光清洗油漆过程中的作用,并建立起一维短脉冲激光除锈模型。2009年,朱海红等研究使用横向激励大气CO2脉冲激光器清洗船用钢材表面锈蚀,发现除锈功率密度存在临界值。2009年,Mateo等[7]研究发现通过合理配置激光能量和脉冲频率能够对黄铜表面的漆膜起到很好的清洗效果。2012年,新加坡国立大学Chen等[8]使用高功率光纤激光器进行船用钢板除锈,并达到了良好的除锈效果。2012年,施曙东等[9]研究指出激光清理中,有基底材料去除时的有效机理是振动效应和烧蚀效应。2013年,Madhukar等[10]通过实验总结了光纤激光连续与脉冲模式对清理效果的不同影响。2014年,凌晨等[11]使用皮秒激光对金属正畸托槽进行了激光清洗研究,有效地解决了常规激光清洗中柱状固位结构周缘粘结剂残留的问题。2015年,齐扬等[12-13]结合实验与理论计算,确定了砂岩在激光辐照下的损伤阈值,并发现温升引起汽化蒸发以及热应力是激光清除石质文物表面污染物的主要作用机制。2015年,王德良等[14]通过对纳秒Nd∶YAG脉冲激光辐照油漆过程中所喷溅的颗粒形貌及成分的研究,为激光除漆基本物理机理的研究提供新的思路和方法。虽然目前对于激光清理工艺研究较多,但是针对船舶板材的研究工作还比较少,尤其是如何结合船板除锈涂装的要求,合理确定各工艺参数,保证除锈效果与表面质量仍然是一个亟待解决的问题。

本文针对船板除锈工艺的技术要求,研究了基于光纤激光器的激光除锈工艺方法,实验分析了激光参数与除锈效果之间的关系;提出了基于单线扫描板材表面沟槽轮廓特征的船板激光除锈工艺参数确定方法,并通过搭接扫描实验进行分析验证。

2激光除锈工艺原理

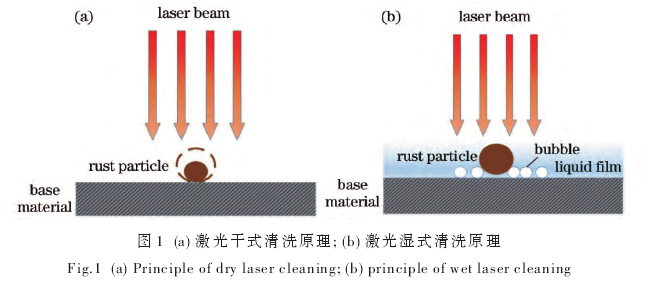

根据作用机理的不同,激光除锈分为激光干式清洗和激光湿式清洗两种。激光干式清洗适用于对激光吸收率较高的材料。如图1(a)所示,工艺原理包含两点:1)工件表面吸收激光能量后,表面温度快速升高至锈蚀层的汽化温度以上,引起锈蚀层的汽化挥发;2)锈蚀颗粒及基体瞬间受热膨胀,克服基体表面对颗粒的吸附力,使颗粒脱离基体表面,汽化金属膨胀引起的驱动力也可使锈层颗粒脱离基体表面[15].

激光湿式清洗主要适用于激光吸收率较低的材料。如图1(b)所示,先在基体表面沉积一层几微米厚的液膜或介质膜,然后用激光进行辐照,汽化温度低的液膜在固液交界处瞬间强烈汽化并产生大量气泡,气泡爆炸对锈蚀微粒产生强烈的冲击力,从而使锈蚀颗粒脱离基体表面达到除锈的目的[16].

船板除锈有两点技术要求:1)要能够将船板表面的锈层、氧化皮清理干净,没有不牢固粘接物,表面清洁度达到Sa21/2标准[17];2)清理过的船板表面要满足粗糙度值RZ在35~70μm的粗糙度条件,以保证涂装漆膜的结合力。激光湿式清洗需要在板材表面沉积液膜,处理后的区域容易沾到气泡炸裂溅出的水滴而返锈。因此,船板表面除锈只能采用激光干式清洗法。

3除锈工艺参数确定方法

与其他激光清洗工艺不同,根据船板的除锈要求,在去除表面锈蚀层的同时,还需要获得必要的粗糙度值RZ.如何根据除锈要求,确定合理的工艺参数是开发激光除锈工艺装置,获得稳定除锈效果的前提。

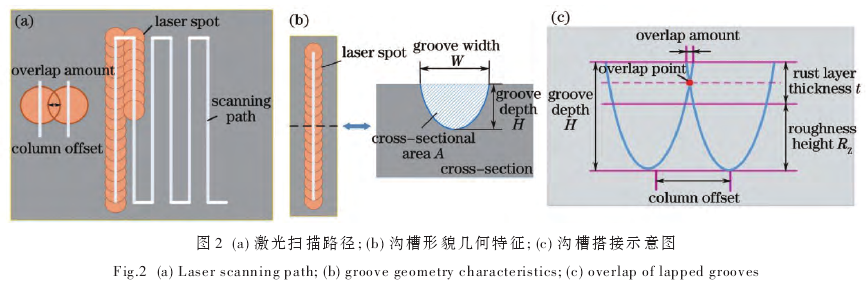

激光除锈采用的光斑直径一般在1~2mm极小范围内,且船舶板材曲率较小,因此在加工点附近区域内可认为板材表面为平面。如图2(a)所示,除锈工艺过程一般是通过单个光斑在板材表面沿着平面两个方向按照一定的路径扫描而成。由于船板除锈特殊性,除锈中每个单线连续的扫描都要形成沟槽以满足粗糙度要求。脉冲激光材料去除过程中沟槽轮廓主要取决于激光光斑直径D与能量密度I.如图2(b)所示,单线激光沟槽的形貌可以用沟槽宽度W、沟槽深度H、横截面积A三个几何特征量来描述。假设三个特征量与光斑直径及激光能量密度之间的关系为

激光除锈过程中,需要充分利用激光能量,获得最高除锈效率,且尽可能减小激光对基材的热影响。搭接扫描中,理想中的参数选择应该是恰好清除锈层并满足除锈后表面粗糙度RZ的要求,而不产生多余的材料去除。如图2(c)所示,单线扫描沟槽深度H应满足

式中t为锈层厚度。若已知待处理船板锈层厚度及除锈粗糙度要求,在确定的光斑直径下,即可根据(1)式和(2)式确定所需激光能量密度。

以脉冲激光除锈为例,可以调控的工艺参数有峰值功率P、脉冲宽度T、扫描速度v、光斑直径D、脉冲频率f.能量密度可表示为

为了充分发挥激光器性能提高除锈效率,一般采用设备最大峰值功率和最大扫描速度。脉冲宽度和光斑直径的选择取决于基材允许的热影响范围。

列偏移量δ也是在激光除锈工艺中需要确定的重要参数。为了保证经两列光斑的搭接重叠作用可将锈层完全去除,假设相邻两个光斑的材料去除量相同,如图2(c)所示,则应选择垂直深度等于锈层厚度一半的点作为搭接点。搭接点的位置决定了列偏移量的大小,而搭接点的计算需要根据单线扫描沟槽轮廓的几何特征来确定。

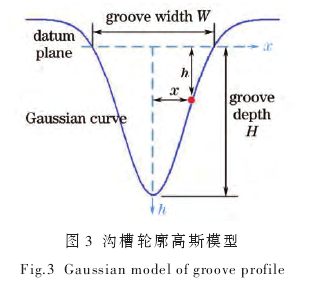

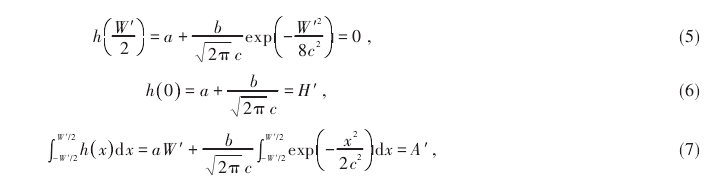

假设除锈中辅助气体可以完全吹走去除材料产生的熔融物,则获得的沟槽形状可以近似假设为与激光能量分布一致,亦为高斯分布。如图3所示,以基准平面处为横轴,以沟槽的对称轴为纵轴(向下为正),建立沟槽轮廓的高斯分布几何模型:

式中x表示高斯分布轮廓上一点到光斑中心水平距离,h表示该点的深度值,a,b,c为待定常量。

在已确定光斑直径D与能量密度I的前提下,根据(1)式可一次确定三个几何特征量H′、W′、A′。由沟槽轮廓的几何关系得

联立(5)~(7)式,根据已知的H′,W′,A′的值求解a,b,c,即可唯一确定沟槽轮廓的数学模型。令h(x)=t2,根据(4)式求解搭接点到光斑中心的水平距离X,并得到列偏移量δ:

根据以上过程,激光除锈所需工艺参数峰值功率P、脉冲宽度T、扫描速度v、光斑直径D、脉冲频率f、列偏移量δ等即可确定。如果获得单线扫描沟槽轮廓特征与能量密度的关系,则可以非常有效地实现参数选择。

4实验装置与方法

4.1实验材料

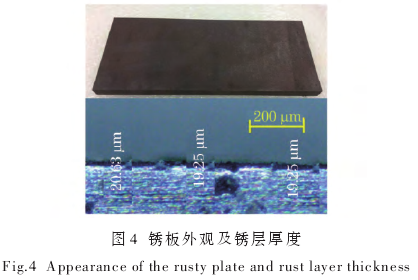

为验证上述方法的正确性,选用AH32船用钢板作为实验材料。根据国标GB8923-88的标准,试样除锈前锈蚀等级为B级[17].板材厚度为8mm,线切割将板材切成150mm×70mm尺寸试样。将试样横截面用砂纸打磨至光亮平整,在体视显微镜下观察锈层状态。如图4所示,经测量锈层平均厚度约为20μm.

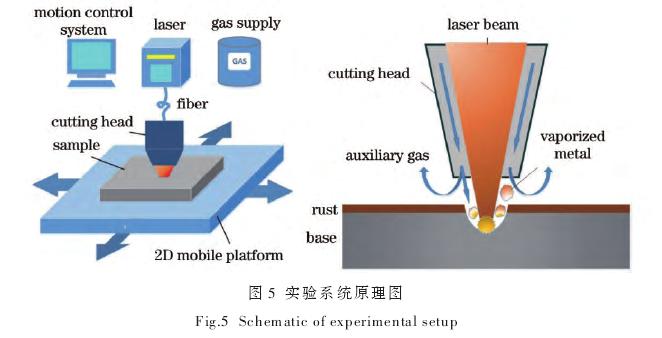

4.2实验装置

如图5所示,实验用激光加工系统由光纤激光器、切割头、二维(2D)移动平台、运动控制系统及供气装置组成。激光器与切割头之间通过光纤连接。运动控制系统通过软件控制二维移动平台的移动路径。供气装置将辅助气体通过管道输送到切割头。工作过程中,切割头位置固定,试样固定于二维移动平台上,由二维移动平台带动实现一定的扫描路径。除锈过程如图5所示,激光束与辅助气体经由切割头同轴输出。在高能量密度的光纤激光脉冲作用下,锈层和基体吸收激光能量后温度急剧升高,锈层组织迅速汽化,并且高频率脉冲激光有冲击震荡效果,震碎锈蚀层并使锈蚀颗粒剥离基体表面。辅助气体为氮气,在恒定的气压驱动下从切割头中高速喷出,作用有两点:1)保护作用,防止除锈后的表面在高温下与氧气接触再次被氧化;2)高速喷出的气体可以及时吹走熔融和汽化的金属,防止在除锈后的表面重新凝固影响除锈效果。激光光束能量分布模式为高斯分布,峰值功率最高可达1550W,激光器最短的脉冲宽度为0.2ms.

4.3单线扫描实验

单线扫描实验目的是得到沟槽轮廓特征与能量密度之间的关系,为除锈工艺中参数的选择提供参考依据。由于可调参数较多,实验仅选取脉冲频率作为变化参数,获得不同的能量密度,分别用50、100、150、200、250、300、350Hz的脉冲频率进行单线扫描。实验中其他参数固定,激光峰值功率选用最大值1550W;为降低热影响区范围,脉冲宽度选用最小值0.2ms;辅助气体需要尽可能将熔融金属完全吹走,经验证选定压力为0.5MPa;光斑直径为1.4mm,扫描速度为20mm/s.

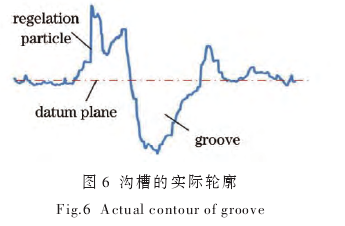

单线扫描实验后,用三维表面形貌仪扫描读取各试样表面沟槽轮廓,并测量沟槽深度、沟槽宽度、沟槽横截面积三个几何特征量,分析各特征量与能量密度的关系。如图6所示,单线扫描沟槽轮廓与激光能量分布大致相符,为高斯分布。在部分沟槽边缘出现高于基准面的突起,是熔融金属在沟槽附近重新凝固形成的重凝颗粒物。重凝颗粒物在船板表面粘接不牢固,在后续搭接扫描中可以进一步清除。

4.4搭接扫描实验

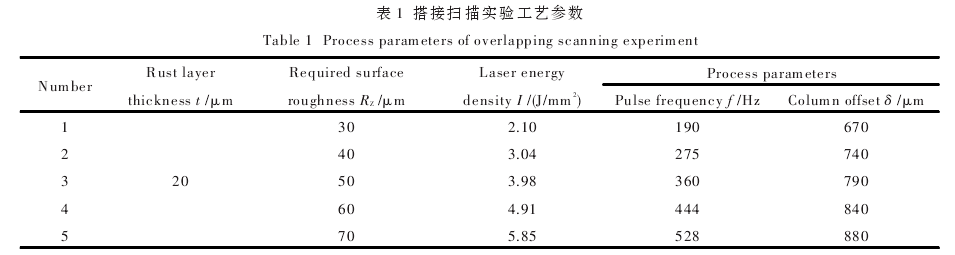

搭接扫描实验根据单线扫描实验建立的沟槽轮廓与激光能量密度之间的关系选择能够达到除锈要求的工艺参数。为验证第2节中所述根据锈层厚度和粗糙度要求,由沟槽轮廓特征确定工艺参数的方法,在已知实验用船板锈层厚度t为20μm的情况下,使用该方法,针对除锈粗糙度要求RZ分别为30、40、50、60、70μm的条件,在1.4mm光斑直径下,确定脉冲频率f和列偏移量δ两个工艺参数。其他工艺参数与单线扫描实验相同,进行搭接扫描实验以验证此方法的可行性。

5结果与讨论

5.1单线扫描表面轮廓特征

如图7结果所示,在实验所用能量密度范围内,沟槽横截面积及沟槽深度均与能量密度近似呈线性关系。沟槽宽度主要取决于光斑直径,在光斑直径相同的前提下,随能量密度增大发生的变化较小。

5.2搭接扫描工艺参数的确定与验证

在4.4节所述实验条件和要求下,使用第2节中叙述的方法确定脉冲频率f、列偏移量δ两个工艺参数,结果如表1所示。以表1中参数进行搭接扫描实验,验证该方法的可行性。

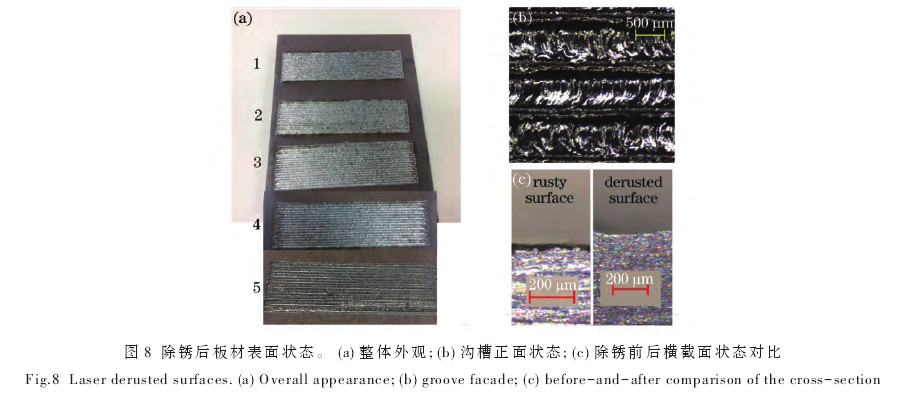

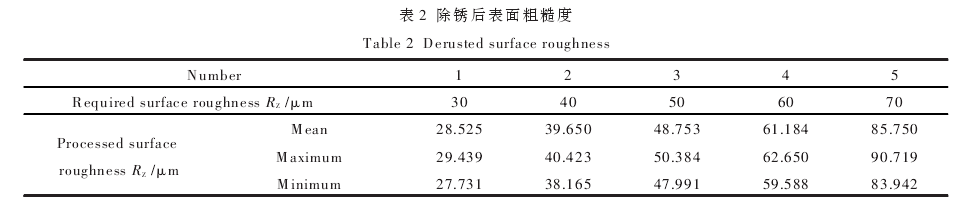

搭接扫描实验后,在体视显微镜下观察除锈后的沟槽表面和横截面状态。如图8所示,除锈试样表面呈现良好的金属光泽,扫描区域内无锈层残留,表面没有不牢固粘接颗粒,基本无过热氧化现象。用粗糙度仪检测表面粗糙度,结果如表2所示。

表2结果显示,在粗糙度要求RZ为30~60μm的范围内(编号1~4),实际平均粗糙度与目标粗糙度基本相符,且粗糙度波动范围较小,该方法适用;当粗糙度要求RZ大于60μm时(编号5),结果与预期目标不相符,此方法不再适用。从能量密度的角度,该方法的适用范围上限约为5J/mm2,当能量密度大于该值时,由于光斑搭接热影响较大,可能使相邻的沟槽进一步加深,导致实际粗糙度大于预期结果。

6结论

1)通过合理配置激光工艺参数,经激光除锈处理后,锈蚀船板表面清洁度能够达到Sa212的标准,呈良好的金属光泽,无锈层残留,无不牢固粘接物。对于锈蚀等级为B级的船用钢板,合理选择工艺参数,经激光除锈后可以达到RZ值30~70μm的表面粗糙度要求。

2)在实验所用能量密度范围0.5~5J/mm2内,单线扫描沟槽轮廓的三个几何特征量均与能量密度近似呈线性关系。沟槽宽度主要取决于光斑直径,在相同光斑直径下,随能量密度增大而缓慢增加。

3)提出的根据锈层厚度和除锈粗糙度要求,由沟槽轮廓特征来确定搭接扫描除锈工艺参数的方法,经验证在能量密度为0.5~5J/mm2的范围内能够比较准确地达到预定表面粗糙度目标,有望在实际生产过程中得到一定的应用。

4)该方法建立在两个前提下:一是辅助气体能够完全吹走熔融金属;二是各个沟槽效果一致,相邻两沟槽之间不会发生热干涉。当能量密度过大时,难以满足上述两个前提,该方法不再适用,有待进一步研究。

参考文献

1 Hou Mei, Zhang Chuanjun. A comparative research on several advanced way of removing rust in modern industry[J]. Mechanical Research&Application, 2007, 20(4): 19-20.

侯 玫,张传俊。现代工业中几种先进除锈方法的对比研究[J].机械研究与应用, 2007, 20(4): 19-20.

2 Pantelakis S G, Kermanidis T B, Haidemenopoulos G N. Mechanical behavior of 2024 Al alloy specimen subjected to paint strippingby laser radiation and plasma etching[J]. Theoretical and Applied Fracture Mechanics, 1996, 25(2): 139-146.

3 Tsunemi A, Endo A, Ichishima D. Paint removal from aluminum and composite substrate of aircraft by laser ablation using TEA CO2lasers[C]. SPIE, 1998, 3343: 1018-1022.

4 Tian Bin, Zou Wanfang, Liu Shujing,et al Introduction of rust removed by dry laser cleaning[J]. Cleaning World, 2006, 22(8): 33-38.

田 彬,邹万芳,刘淑静,等。激光干式除锈[J].清洗世界, 2006, 22(8): 33-38.

5 Brygo F, Dutouquet C, Le Guern F,et alLaser fluence, repetition rate and pulse duration effects on paint ablation[J]. Applied SurfaceScience, 2006, 252(6): 2131-2138.

6 Song Feng, Zou Wanfang, Tian Bin,et alModel of one-dimensional thermal stress applied in paint removal byQ-switched short pulselaser[J]. Chinese J Lasers, 2007, 34(11): 1577-1581.

宋 峰,邹万芳,田 彬,等。一维热应力模型在调 Q 短脉冲激光除漆中的应用[J].中国激光, 2007, 34(11): 1577-1581.

7 Mateo M P, Ctvrtnickova T, Fernandez E,et alLaser cleaning of varnishes and contaminants on brass[J]. Applied Surface Science, 2009,255(10): 5579-5583.

8 Chen G X, Kwee T J, Tan K P,et alHigh-power fibre laser cleaning for green ship building[J]. Journal of Laser Micro Nanoengineering,2012, 7(3): 249-253.

9 Shi Shudong, Du Peng, Li Wei,et al Research on paint removal with 1064 nm quasi-continuous-wave laser[J]. Chinese J Lasers, 2012,39(9): 0903001.

施曙东,杜 鹏,李 伟,等。 1064 nm准连续激光除漆研究[J].中国激光, 2012, 39(9): 0903001.

10 Madhukar Y K, Mullick S, Shukla D K,et al Effect of laser operating mode in paint removal with a fiber laser[J]. Applied Surface Science,2013, 264: 892-901.

11 Ling Chen, Ji Lingfei, Wu Yan,et al Research and mechanism study on refurbishing stainless bracket using picosecond laser basedon laser cleaning technology[J]. Chinese J Lasers, 2014, 41(4): 0403005.

凌 晨,季凌飞,吴 燕,等。金属正畸托槽皮秒激光清洗实验及其机理研究[J].中国激光, 2014, 41(4): 0403005.

12 Ye Yayun, Qi Yang, Qin Lang,et alLaser cleaning of contaminations on the surface of stone relics[J]. Chinese J Lasers, 2013, 40(9):0903005.

叶亚云,齐 扬,秦 朗,等。激光清除石质文物表面污染物[J].中国激光, 2013, 40(9): 0903005.

13 Qi Yang, Ye Yayun, Wang Haijun,et alMechanisms of laser cleaning of contamination on surface of stonework[J]. Chinese J Lasers,2015, 42(6): 0603001.

齐 扬,叶亚云,王海军,等。激光清除石质文物表面污染物的作用机制[J].中国激光, 2015, 42(6): 0603001.

14 Wang Deliang, Feng Guoying, Deng Guoliang,et al Study of mechanism on laser paint removal based on the morphology and elementcomposition of ejected particle[J]. Chinese J Lasers, 2015, 42(10): 1003007.

王德良,冯国英,邓国亮,等。基于颗粒形貌及成分分析的激光除漆去除机理研究[J].中国激光, 2015, 42(10): 1003007.

15陈菊芳,张永康,许仁军。新颖高效的激光除锈技术[C].光子科技创新与产业化--长三角光子科技创新论坛暨2006年安徽博士科技论坛论文集, 2006: 296-299.

16 Qiu Zhaobiao. Investigation on the process of pulsed laser de-rusting and the pulsed laser de-rust system design[D]. Wuhan: HuazhongUniversity of Science and Technology, 2013: 9.

邱兆飚。脉冲激光除锈工艺研究及便携式激光除锈系统设计[D].武汉:华中科技大学, 2013: 9.

17 State Bureau of Technical Supervision. GB8923-88 Rust grades and preparation grades of steel surfaces before application of paints andrelated products[S]. Beijing: China Standard Press,1988.

国家技术监督局。GB8923-88涂装前钢材表面锈蚀等级和除锈等级[S].北京:中国标准化出版社,1988.